Robotyzacja procesów spawalniczych to zjawisko, które w ostatnich latach zyskuje na znaczeniu w różnych gałęziach przemysłu. Wprowadzenie robotów do spawania przynosi wiele korzyści, takich jak zwiększenie wydajności produkcji oraz poprawa jakości spawów. Dzięki automatyzacji możliwe jest osiągnięcie większej precyzji, co ma kluczowe znaczenie w branżach, gdzie jakość wykonania jest priorytetem, na przykład w przemyśle motoryzacyjnym czy lotniczym. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co pozwala na znaczne zwiększenie efektywności produkcji. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te mogą dostosowywać swoje parametry pracy do zmieniających się warunków, co jeszcze bardziej podnosi ich wydajność.

Jakie są zalety i wady robotyzacji procesów spawalniczych

Wprowadzenie robotyzacji do procesów spawalniczych wiąże się z wieloma zaletami, ale także pewnymi wyzwaniami. Do najważniejszych korzyści należy zwiększenie wydajności produkcji oraz poprawa jakości spawów. Roboty spawalnicze są w stanie wykonywać powtarzalne zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich. Dodatkowo, automatyzacja pozwala na skrócenie czasu realizacji projektów, co jest kluczowe w konkurencyjnym środowisku rynkowym. Z drugiej strony, wdrożenie robotyzacji może wiązać się z wysokimi kosztami początkowymi związanymi z zakupem sprzętu oraz jego integracją z istniejącymi systemami produkcyjnymi. Ponadto, niektóre firmy mogą napotkać trudności w adaptacji pracowników do nowych technologii oraz obawy związane z utratą miejsc pracy.

Jakie technologie wspierają robotyzację procesów spawalniczych

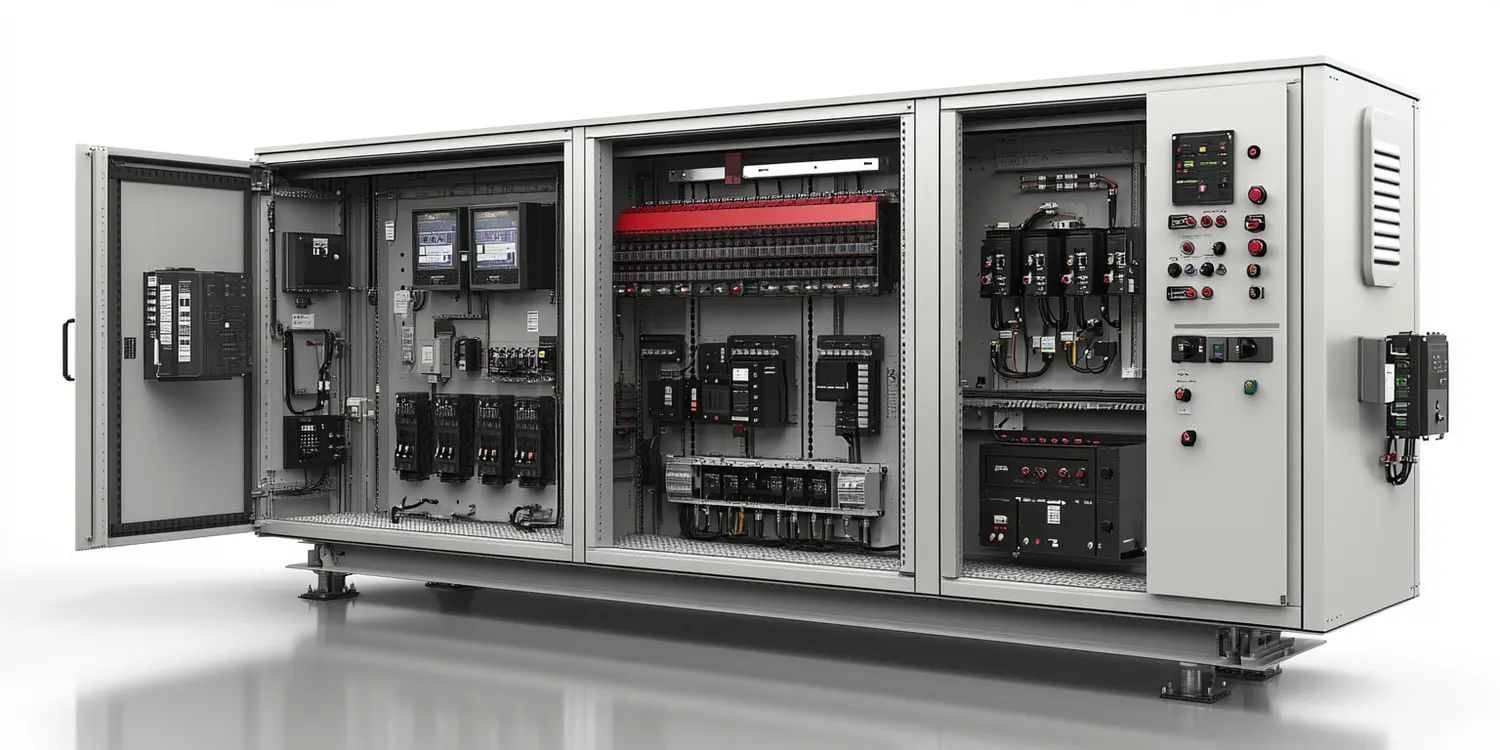

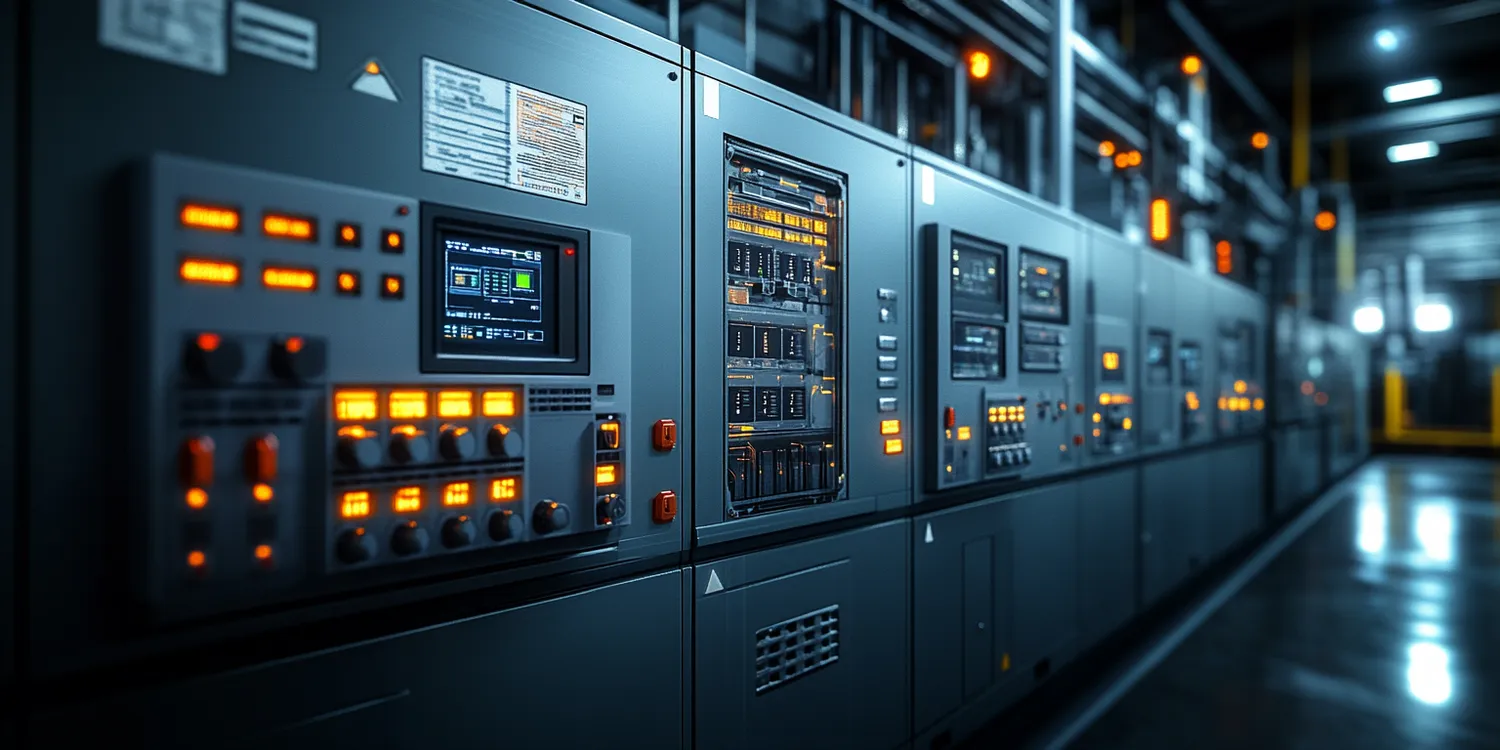

Robotyzacja procesów spawalniczych opiera się na zaawansowanych technologiach, które umożliwiają skuteczne i efektywne wykonywanie prac spawalniczych. Kluczowym elementem są roboty przemysłowe wyposażone w specjalistyczne narzędzia do spawania, takie jak palniki MIG/MAG czy TIG. Te urządzenia są programowane tak, aby mogły wykonywać skomplikowane ruchy i dostosowywać parametry spawania do specyfiki materiału oraz wymagań projektu. Oprócz samego sprzętu istotne są również systemy sterowania i oprogramowanie umożliwiające monitorowanie procesu spawania oraz analizę danych w czasie rzeczywistym. Dzięki temu możliwe jest szybkie wykrywanie ewentualnych nieprawidłowości i ich korekta. W ostatnich latach coraz większe znaczenie ma także sztuczna inteligencja oraz uczenie maszynowe, które pozwalają na optymalizację procesów i przewidywanie problemów zanim one wystąpią.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii i rosnącemu zapotrzebowaniu na automatyzację w przemyśle. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w systemach robotycznych. Dzięki tym technologiom roboty będą mogły uczyć się na podstawie danych historycznych i dostosowywać swoje działania do zmieniających się warunków pracy. Kolejnym ważnym trendem jest rozwój współpracy między ludźmi a robotami, znanej jako kooperacyjne roboty (cobots), które będą mogły pracować obok ludzi w bardziej elastyczny sposób. Tego rodzaju rozwiązania mogą przyczynić się do zwiększenia bezpieczeństwa pracy oraz efektywności produkcji. Również rozwój materiałów i technologii spawania będzie miał wpływ na przyszłość tego sektora; nowe materiały wymagają innowacyjnych metod ich obróbki, co stwarza możliwości dla dalszej automatyzacji procesów.

Jakie są kluczowe wyzwania w robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo licznych korzyści, stawia przed przedsiębiorstwami szereg wyzwań, które mogą wpłynąć na skuteczność wdrożenia nowych technologii. Jednym z głównych problemów jest konieczność przeszkolenia pracowników, którzy będą obsługiwać i współpracować z robotami. Wiele firm boryka się z brakiem odpowiednio wykwalifikowanej kadry, co może opóźnić proces automatyzacji. Ponadto, integracja robotów z istniejącymi systemami produkcyjnymi może być skomplikowana i kosztowna. Wymaga to nie tylko inwestycji w nowy sprzęt, ale także modyfikacji infrastruktury oraz oprogramowania. Kolejnym wyzwaniem jest dostosowanie robotów do różnorodności materiałów i technologii spawania, co może wymagać dodatkowych badań i rozwoju. Warto również zauważyć, że niektóre branże mogą być bardziej oporne na wprowadzanie zmian, co wynika z obaw przed utratą miejsc pracy lub braku zrozumienia korzyści płynących z automatyzacji.

Jakie są zastosowania robotyzacji procesów spawalniczych w różnych branżach

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach, co świadczy o jej wszechstronności i efektywności. W przemyśle motoryzacyjnym roboty spawalnicze są wykorzystywane do łączenia elementów karoserii oraz montażu podzespołów silników. Dzięki precyzyjnemu wykonaniu spawów możliwe jest zwiększenie bezpieczeństwa pojazdów oraz ich trwałości. W branży lotniczej automatyzacja procesów spawalniczych ma kluczowe znaczenie ze względu na wysokie wymagania dotyczące jakości i bezpieczeństwa. Roboty są w stanie wykonywać skomplikowane spawy w trudno dostępnych miejscach, co znacznie ułatwia produkcję komponentów samolotów. Również w przemyśle stoczniowym robotyzacja odgrywa istotną rolę; roboty spawalnicze przyspieszają proces budowy statków oraz poprawiają jakość połączeń. W sektorze budowlanym automatyzacja procesów spawalniczych znajduje zastosowanie w produkcji prefabrykowanych elementów konstrukcyjnych.

Jakie są najlepsze praktyki wdrażania robotyzacji procesów spawalniczych

Wdrażanie robotyzacji procesów spawalniczych wymaga starannego planowania i przemyślanej strategii, aby maksymalnie wykorzystać potencjał nowych technologii. Kluczowym krokiem jest przeprowadzenie analizy potrzeb przedsiębiorstwa oraz określenie obszarów, które mogą skorzystać na automatyzacji. Ważne jest również zaangażowanie pracowników w proces zmian; ich doświadczenie i wiedza mogą pomóc w identyfikacji potencjalnych problemów oraz opracowaniu skutecznych rozwiązań. Kolejnym istotnym aspektem jest wybór odpowiednich technologii i sprzętu; warto inwestować w nowoczesne rozwiązania, które oferują elastyczność i możliwość dostosowania do zmieniających się warunków produkcji. Niezbędne jest także zapewnienie odpowiedniego szkolenia dla pracowników, aby mogli efektywnie korzystać z nowych narzędzi i technologii. Regularne monitorowanie wyników oraz analiza danych pozwalają na bieżąco oceniać efektywność wdrożonych rozwiązań i wprowadzać ewentualne korekty.

Jakie są przykłady firm liderujących w robotyzacji procesów spawalniczych

Na rynku można znaleźć wiele firm, które skutecznie wdrażają robotyzację procesów spawalniczych, stając się liderami w tej dziedzinie. Przykładem może być koncern motoryzacyjny Toyota, który od lat wykorzystuje zaawansowane technologie automatyzacji w swoich zakładach produkcyjnych. Dzięki zastosowaniu robotów spawalniczych Toyota osiąga wysoką jakość wykonania oraz efektywność produkcji, co przekłada się na konkurencyjność firmy na rynku globalnym. Innym przykładem jest firma Boeing, która stosuje roboty do precyzyjnego spawania komponentów samolotowych, co pozwala na spełnienie rygorystycznych norm jakościowych obowiązujących w branży lotniczej. Również niemiecki producent maszyn przemysłowych KUKA jest znany z innowacyjnych rozwiązań w zakresie automatyzacji procesów spawalniczych; ich roboty znajdują zastosowanie w różnych branżach, od motoryzacyjnej po budowlaną.

Jakie są przyszłe trendy związane z robotyzacją procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się bardzo dynamicznie dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację w przemyśle. Jednym z kluczowych trendów będzie dalsza miniaturyzacja urządzeń oraz rozwój mobilnych systemów spawania, które będą mogły pracować w trudnodostępnych miejscach lub na placach budowy. Zwiększy to elastyczność produkcji oraz umożliwi lepsze dostosowanie do indywidualnych potrzeb klientów. Kolejnym istotnym kierunkiem rozwoju będzie integracja Internetu Rzeczy (IoT) z systemami robotycznymi; dzięki temu możliwe będzie zbieranie danych o wydajności pracy maszyn oraz ich optymalizacja na podstawie analizy tych informacji. Również rozwój sztucznej inteligencji pozwoli na jeszcze lepsze dostosowywanie parametrów pracy robota do zmieniających się warunków produkcyjnych oraz przewidywanie ewentualnych problemów zanim one wystąpią.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Aby skutecznie pracować z robotami spawalniczymi, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Pracownicy powinni posiadać solidną wiedzę na temat technologii spawania oraz zasad działania maszyn przemysłowych; znajomość różnych metod spawania, takich jak MIG/MAG czy TIG jest kluczowa dla efektywnego korzystania z robota. Dodatkowo umiejętności programowania i obsługi oprogramowania sterującego są niezwykle ważne; wiele nowoczesnych systemów wymaga znajomości języków programowania lub specjalistycznego oprogramowania do konfiguracji robota. Pracownicy powinni również być otwarci na ciągłe uczenie się i doskonalenie swoich umiejętności; technologia rozwija się szybko i regularne aktualizacje wiedzy są niezbędne dla utrzymania konkurencyjności na rynku pracy.