Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym elementem jest zrozumienie, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. W pierwszej kolejności należy przeprowadzić analizę wymagań użytkownika, aby określić, jakie funkcje musi spełniać projektowana maszyna. Ważne jest również, aby zidentyfikować ograniczenia, takie jak dostępna przestrzeń, budżet oraz wymagania dotyczące bezpieczeństwa. Kolejnym krokiem jest wybór odpowiednich materiałów i technologii produkcji, które będą miały wpływ na trwałość i wydajność maszyny. Warto także rozważyć aspekty ergonomiczne, aby zapewnić komfort pracy operatora. Projektowanie maszyn roboczych powinno uwzględniać również przyszłe możliwości serwisowania i konserwacji, co ma kluczowe znaczenie dla długoterminowej efektywności urządzenia.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

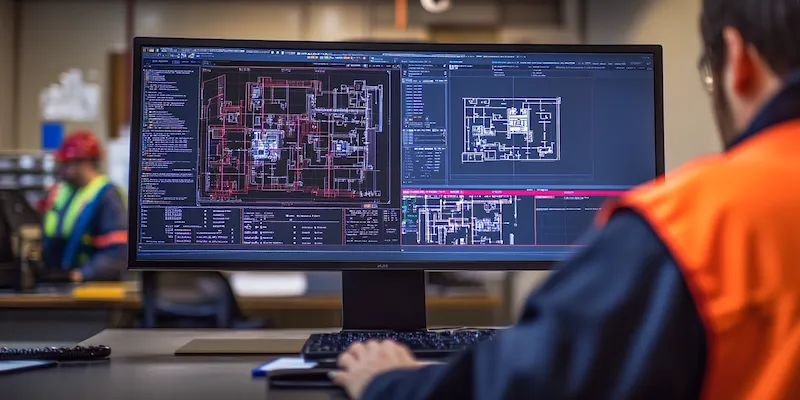

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia nowych urządzeń. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na tworzenie szczegółowych modeli 3D oraz symulacji działania maszyn. Dzięki temu możliwe jest szybkie wykrywanie potencjalnych problemów i wprowadzanie poprawek na etapie projektowania. Inne technologie, takie jak analiza elementów skończonych (FEM), umożliwiają ocenę wytrzymałości konstrukcji oraz przewidywanie zachowań materiałów pod wpływem obciążeń. Również druk 3D staje się coraz bardziej popularny w prototypowaniu części maszyn, co pozwala na szybsze testowanie różnych rozwiązań. Warto także zwrócić uwagę na automatyzację procesów projektowych oraz wykorzystanie sztucznej inteligencji do optymalizacji konstrukcji i zwiększenia efektywności produkcji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę postępu technologicznego pojawiają się nowe materiały i rozwiązania, które mogą być bardziej efektywne niż te stosowane dotychczas. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa użytkowników oraz ochrony środowiska naturalnego. Inżynierowie muszą brać pod uwagę przepisy prawne oraz normy dotyczące emisji zanieczyszczeń czy hałasu. Dodatkowo, projektowanie maszyn roboczych często wiąże się z ograniczeniami budżetowymi i czasowymi, co może prowadzić do kompromisów w zakresie jakości czy funkcjonalności urządzeń. Wreszcie, współpraca z różnymi działami firmy, takimi jak produkcja czy marketing, może być trudna ze względu na różnice w celach i oczekiwaniach poszczególnych zespołów.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu automatyzacji i robotyzacji w różnych branżach przemysłowych. Jednym z kluczowych trendów jest integracja sztucznej inteligencji w systemach sterowania maszynami, co pozwala na ich samodzielne uczenie się i optymalizację pracy w czasie rzeczywistym. Ponadto rozwój Internetu rzeczy (IoT) umożliwia zbieranie danych z różnych czujników zamontowanych w maszynach, co przekłada się na lepsze monitorowanie ich stanu oraz prognozowanie awarii. W kontekście ochrony środowiska coraz większą rolę odgrywa projektowanie maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Również rozwój materiałów kompozytowych i nanotechnologii otwiera nowe możliwości w zakresie tworzenia lżejszych i bardziej wytrzymałych konstrukcji. Wreszcie warto zwrócić uwagę na rosnącą popularność metod produkcji przyrostowych, takich jak druk 3D, które rewolucjonizują sposób wytwarzania części do maszyn roboczych.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. W pierwszej kolejności kluczowe są umiejętności analityczne, które pozwalają na zrozumienie złożonych problemów inżynieryjnych oraz na ich efektywne rozwiązywanie. Inżynierowie muszą być biegli w matematyce i fizyce, aby móc stosować odpowiednie zasady do obliczeń związanych z wytrzymałością materiałów, dynamiką ruchu czy termodynamiką. Znajomość oprogramowania CAD jest również niezbędna, ponieważ umożliwia tworzenie wizualizacji i modeli 3D, co jest kluczowe w procesie projektowania. Dodatkowo, umiejętność pracy w zespole oraz komunikacja są niezwykle ważne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak technicy, programiści czy menedżerowie projektów. Warto także zwrócić uwagę na umiejętności związane z zarządzaniem projektami, które pozwalają na efektywne planowanie i realizację zadań w określonym czasie i budżecie.

Jakie są kluczowe etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest zbieranie informacji oraz analiza potrzeb użytkowników. To na tym etapie definiowane są wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii maszyny. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują różne pomysły i rozwiązania techniczne. Warto w tym momencie przeprowadzić burzę mózgów oraz konsultacje z innymi specjalistami, aby uzyskać różnorodne perspektywy. Kolejnym krokiem jest stworzenie szczegółowych modeli 3D oraz symulacji działania maszyny przy użyciu oprogramowania CAD. Po zatwierdzeniu projektu następuje faza prototypowania, podczas której tworzone są pierwsze wersje maszyny do testów. Testowanie prototypów jest kluczowe dla identyfikacji ewentualnych problemów oraz wprowadzenia poprawek przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz monitorowanie jej działania w rzeczywistych warunkach pracy.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn roboczych. W pierwszej kolejności inżynierowie muszą zapoznać się z obowiązującymi normami prawnymi oraz regulacjami dotyczącymi bezpieczeństwa pracy. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenę ich wpływu na zdrowie i życie operatorów. Na podstawie tej analizy można wprowadzać odpowiednie środki ochrony, takie jak osłony mechaniczne, systemy awaryjnego zatrzymywania czy czujniki bezpieczeństwa. Ważne jest również zapewnienie ergonomii stanowiska pracy, co przekłada się na komfort operatora oraz minimalizuje ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny. Dodatkowo istotnym aspektem jest szkolenie operatorów w zakresie bezpiecznego użytkowania maszyny oraz procedur awaryjnych. Regularne przeglądy techniczne i konserwacja urządzeń również mają kluczowe znaczenie dla utrzymania wysokiego poziomu bezpieczeństwa w miejscu pracy.

Jakie zastosowania mają nowoczesne maszyny robocze w przemyśle

Nowoczesne maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych, a ich rola stale rośnie wraz z postępem technologicznym i automatyzacją procesów produkcyjnych. W przemyśle budowlanym wykorzystywane są maszyny takie jak koparki czy dźwigi, które znacznie przyspieszają prace budowlane i zwiększają ich efektywność. W sektorze motoryzacyjnym automatyczne linie montażowe umożliwiają szybkie i precyzyjne składanie pojazdów, co przekłada się na niższe koszty produkcji oraz wyższą jakość finalnych produktów. Również w przemyśle spożywczym nowoczesne maszyny robocze odgrywają kluczową rolę w procesach pakowania czy przetwarzania żywności, co pozwala na zwiększenie wydajności oraz zachowanie wysokich standardów higieny. W obszarze logistyki coraz częściej stosowane są roboty magazynowe do automatyzacji procesów składowania i transportu towarów, co przyczynia się do optymalizacji kosztów operacyjnych. Dodatkowo w przemyśle chemicznym czy farmaceutycznym nowoczesne maszyny robocze umożliwiają precyzyjne dozowanie substancji oraz kontrolę jakości produktów końcowych.

Jakie trendy kształtują przyszłość projektowania maszyn roboczych

W miarę jak technologia rozwija się w zawrotnym tempie, pojawiają się nowe trendy kształtujące przyszłość projektowania maszyn roboczych. Jednym z najważniejszych kierunków jest cyfryzacja procesów produkcyjnych poprzez wdrażanie systemów opartych na chmurze oraz analityce danych. Dzięki temu inżynierowie mogą zbierać i analizować dane dotyczące wydajności maszyn w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Kolejnym istotnym trendem jest rozwój robotyzacji i automatyzacji, które zmieniają sposób pracy wielu branż przemysłowych. Roboty przemysłowe stają się coraz bardziej zaawansowane technologicznie i potrafią wykonywać skomplikowane zadania z dużą precyzją i szybkością. Również rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie automatyzacji procesów projektowych oraz produkcyjnych. Zastosowanie technologii AR (augmented reality) i VR (virtual reality) w szkoleniach operatorów oraz podczas testowania prototypów staje się coraz bardziej popularne i pozwala na lepsze przygotowanie pracowników do obsługi nowoczesnych maszyn roboczych.

Jakie wyzwania stoją przed inżynierami zajmującymi się projektowaniem maszyn roboczych

Inżynierowie zajmujący się projektowaniem maszyn roboczych napotykają wiele wyzwań związanych zarówno z aspektami technicznymi, jak i organizacyjnymi. Jednym z głównych problemów jest konieczność dostosowywania projektów do dynamicznie zmieniających się potrzeb rynku oraz oczekiwań klientów. W miarę postępu technologicznego pojawiają się nowe materiały i technologie produkcji, które mogą wpływać na wybór rozwiązań konstrukcyjnych. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych w jedną spójną całość – inżynierowie muszą brać pod uwagę współpracę między różnymi komponentami maszyny oraz ich wpływ na ogólną wydajność urządzenia. Dodatkowo zarządzanie czasem i budżetem projektu stanowi istotny element pracy inżyniera; często zdarza się bowiem, że ograniczenia finansowe zmuszają do podejmowania trudnych decyzji dotyczących jakości czy funkcjonalności projektu.