Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie muszą zebrać wszystkie istotne informacje dotyczące zastosowania maszyny, jej wydajności oraz warunków pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. To moment, kiedy inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi, aby znaleźć najbardziej efektywne podejście do realizacji projektu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje opracowanie dokładnych rysunków technicznych oraz specyfikacji materiałowych. W tej fazie uwzględnia się również aspekty związane z bezpieczeństwem oraz ergonomią użytkowania maszyny. Po zakończeniu etapu projektowania następuje prototypowanie, które pozwala na przetestowanie zaprojektowanej maszyny w praktyce. Prototyp jest kluczowy, ponieważ umożliwia identyfikację ewentualnych problemów jeszcze przed rozpoczęciem produkcji seryjnej.

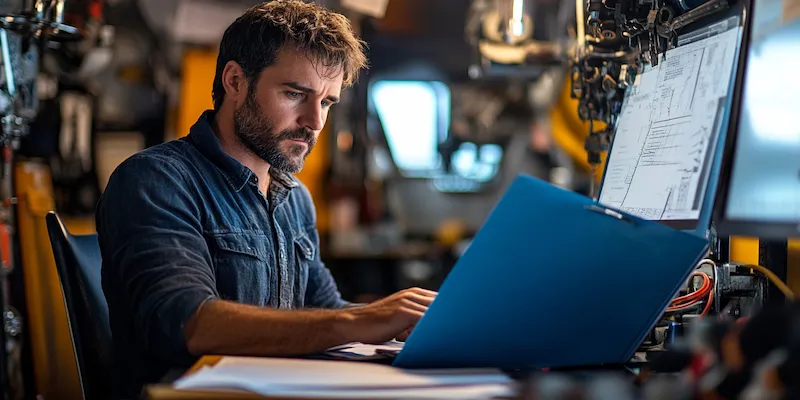

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość programów CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Wiedza z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki jest równie ważna, ponieważ pozwala na dobór odpowiednich komponentów oraz rozwiązań konstrukcyjnych. Umiejętność analizy i rozwiązywania problemów to kolejny istotny aspekt pracy inżyniera, który często musi zmierzyć się z nieprzewidzianymi wyzwaniami podczas realizacji projektu. Ponadto, komunikacja i współpraca w zespole są kluczowe dla sukcesu projektu, dlatego inżynierowie muszą być otwarci na współpracę z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Również umiejętność zarządzania czasem i organizacji pracy jest niezbędna, aby dotrzymać terminów i budżetów ustalonych na początku projektu.

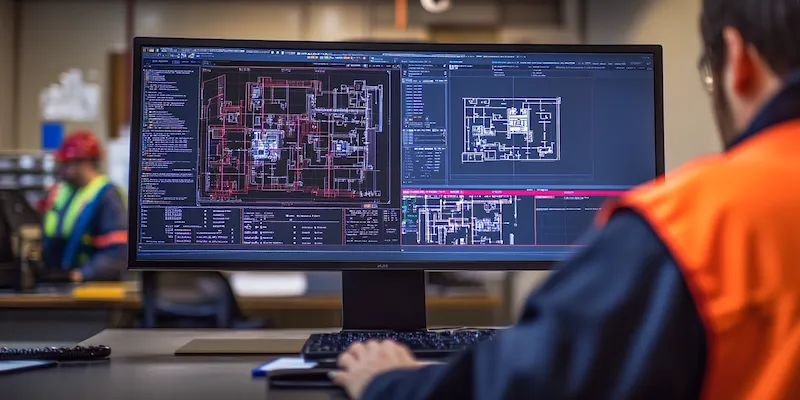

Jakie narzędzia są używane w projektowaniu maszyn

W procesie projektowania maszyn wykorzystywane są różnorodne narzędzia i technologie, które wspierają inżynierów na każdym etapie pracy. Programy CAD stanowią podstawowe narzędzie w tej dziedzinie, umożliwiając tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz łatwo wprowadzać zmiany w projekcie. Oprócz programów CAD istnieją także narzędzia do symulacji komputerowej, które pozwalają na analizę zachowania maszyny w różnych warunkach eksploatacyjnych. Umożliwiają one przeprowadzenie testów bez konieczności budowy fizycznego prototypu, co znacznie przyspiesza proces projektowania i redukuje koszty. Warto również wspomnieć o oprogramowaniu do zarządzania projektami, które pomaga w planowaniu działań oraz monitorowaniu postępów prac zespołu projektowego. Narzędzia te ułatwiają koordynację działań między różnymi działami firmy oraz zapewniają lepszą komunikację wewnętrzną.

Jakie wyzwania stoją przed inżynierami projektującymi maszyny

Inżynierowie zajmujący się projektowaniem maszyn napotykają wiele wyzwań, które mogą wpłynąć na przebieg całego procesu projektowego. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. Innowacje technologiczne wymagają od inżynierów ciągłego uczenia się i adaptacji do nowych narzędzi oraz metod pracy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym ograniczeniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz procesem produkcyjnym, co często wiąże się z trudnymi decyzjami dotyczącymi wyboru komponentów czy technologii produkcji. Również kwestie związane z ochroną środowiska stają się coraz bardziej istotne w procesie projektowania maszyn. Inżynierowie muszą brać pod uwagę wpływ swoich rozwiązań na środowisko naturalne oraz dążyć do minimalizacji negatywnych skutków działalności przemysłowej.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn uległo znacznym zmianom, a nowe technologie i podejścia wpływają na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania sprawia, że maszyny stają się coraz bardziej zaawansowane i samodzielne. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesie projektowania. Dzięki tym technologiom inżynierowie mogą analizować ogromne zbiory danych, co pozwala na lepsze prognozowanie wydajności oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz energooszczędnych rozwiązań, które minimalizują negatywny wpływ na środowisko. Wreszcie, rozwój technologii Internetu Rzeczy (IoT) umożliwia integrację maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz optymalizację procesów produkcyjnych w czasie rzeczywistym.

Jakie są etapy testowania prototypów maszyn

Testowanie prototypów maszyn to kluczowy etap w procesie projektowania, który pozwala na ocenę funkcjonalności oraz bezpieczeństwa zaprojektowanego urządzenia. Pierwszym krokiem jest przeprowadzenie testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. Inżynierowie muszą zweryfikować wszystkie funkcje urządzenia oraz upewnić się, że spełnia ono wymagania klienta. Następnie przeprowadza się testy obciążeniowe, które polegają na symulacji warunków pracy maszyny w rzeczywistych sytuacjach. Dzięki tym testom można ocenić wytrzymałość konstrukcji oraz jej zdolność do pracy pod dużym obciążeniem. Kolejnym istotnym etapem jest testowanie bezpieczeństwa, które ma na celu identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Inżynierowie muszą upewnić się, że wszystkie elementy zabezpieczające działają prawidłowo i że maszyna nie stwarza ryzyka dla operatora ani otoczenia. Po zakończeniu testów prototypu następuje analiza wyników, która pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są różnice między projektowaniem maszyn a inżynierią mechaniczną

Projektowanie maszyn i inżynieria mechaniczna to dwie dziedziny, które często są ze sobą mylone, jednak różnią się one pod wieloma względami. Inżynieria mechaniczna to szersza dyscyplina naukowa, która obejmuje wiele aspektów związanych z mechaniką, termodynamiką oraz materiałoznawstwem. Specjaliści w tej dziedzinie zajmują się nie tylko projektowaniem maszyn, ale również analizą ich działania oraz optymalizacją procesów produkcyjnych. Z kolei projektowanie maszyn koncentruje się głównie na tworzeniu konkretnych urządzeń i systemów mechanicznych, które mają spełniać określone funkcje. W ramach projektowania maszyn inżynierowie muszą uwzględniać różnorodne czynniki, takie jak ergonomia, bezpieczeństwo czy efektywność energetyczna. Kolejną różnicą jest podejście do problemu – podczas gdy inżynierowie mechaniczni często pracują nad teorią i badaniami naukowymi, projektanci maszyn skupiają się na praktycznych rozwiązaniach i realizacji konkretnych projektów.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa niezwykle ważną rolę w procesie projektowania maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem ergonomii jest dostosowanie maszyny do potrzeb operatora, co obejmuje zarówno fizyczne aspekty konstrukcji, jak i interfejs użytkownika. Projektanci muszą brać pod uwagę wysokość stanowiska pracy, kąt nachylenia elementów sterujących oraz dostępność wszystkich funkcji maszyny. Ważne jest również zapewnienie odpowiedniej widoczności oraz łatwości obsługi urządzenia. Kolejnym istotnym elementem ergonomii jest minimalizacja obciążeń fizycznych związanych z pracą przy maszynie. Projektanci powinni dążyć do ograniczenia konieczności wykonywania powtarzalnych ruchów oraz stosować rozwiązania zmniejszające ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem sprzętu. Również aspekty psychologiczne mają znaczenie – intuicyjny interfejs użytkownika oraz jasne instrukcje obsługi mogą znacznie poprawić komfort pracy operatora i zwiększyć efektywność jego działań.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas procesu projektowania maszyn inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do problemów w późniejszych etapach produkcji czy eksploatacji urządzenia. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak ich dokładnej analizy na początku projektu. To może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do specyfiki pracy w danym środowisku. Innym powszechnym błędem jest niedostateczne uwzględnienie aspektów bezpieczeństwa podczas projektowania urządzenia. Ignorowanie norm bezpieczeństwa może prowadzić do poważnych konsekwencji zarówno dla operatora maszyny, jak i dla całej organizacji. Również brak odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej to błąd, który może skutkować wykryciem problemów dopiero po wdrożeniu maszyny do użytku. Ponadto nieefektywna komunikacja wewnętrzna między członkami zespołu projektowego może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterujących maszynami. Dzięki temu możliwe będzie osiąganie wyższej wydajności oraz redukcja kosztów operacyjnych poprzez optymalizację procesów produkcyjnych w czasie rzeczywistym. Również rozwój technologii druku 3D otworzy nowe możliwości dla inżynierów zajmujących się prototypowaniem oraz produkcją części zamiennych do maszyn. Dzięki tej technologii możliwe będzie szybkie tworzenie skomplikowanych komponentów o wysokiej precyzji bez konieczności korzystania z tradycyjnych metod produkcji.