Projektowanie maszyn do obróbki szkła to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. W pierwszej kolejności należy zwrócić uwagę na rodzaj szkła, które ma być obrabiane, ponieważ różne typy szkła mają różne właściwości fizyczne i chemiczne. Na przykład szkło hartowane wymaga innego podejścia niż szkło float. Kolejnym istotnym elementem jest wybór odpowiednich narzędzi skrawających oraz technologii obróbczej, które będą dostosowane do specyfiki materiału. Ważne jest także zapewnienie odpowiednich warunków pracy maszyny, takich jak temperatura czy wilgotność, które mogą wpływać na jakość obróbki. Nie można zapominać o ergonomii i bezpieczeństwie operatorów, co powinno być integralną częścią procesu projektowania. Warto również rozważyć aspekty związane z automatyzacją procesu, co może znacząco zwiększyć wydajność produkcji oraz zmniejszyć ryzyko błędów ludzkich.

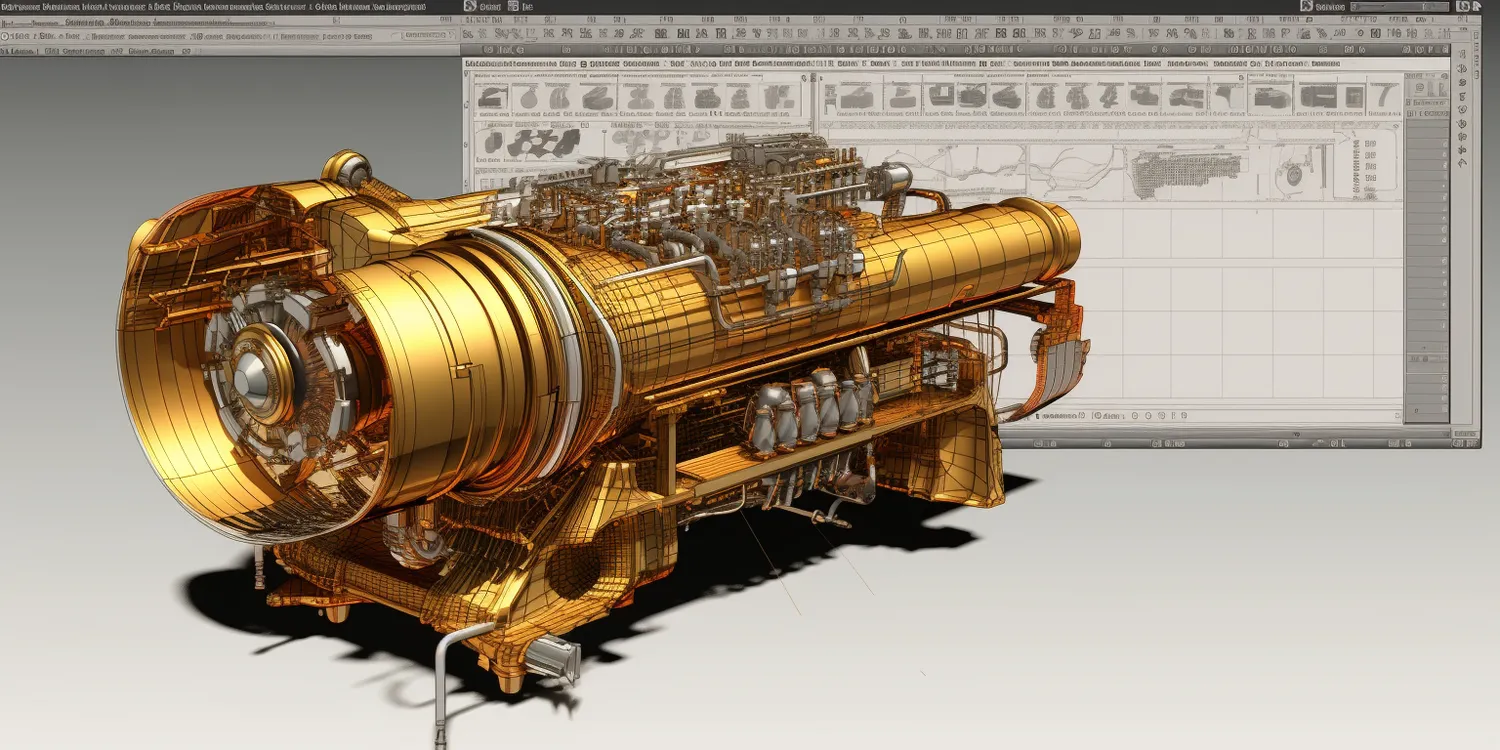

Jakie technologie są najczęściej stosowane w projektowaniu maszyn do obróbki szkła

W dzisiejszych czasach w projektowaniu maszyn do obróbki szkła wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność i jakość produkcji. Jedną z najpopularniejszych metod jest cięcie laserowe, które pozwala na precyzyjne i szybkie cięcie różnych rodzajów szkła bez ryzyka jego uszkodzenia. Inną technologią jest cięcie wodą pod wysokim ciśnieniem, która również charakteryzuje się dużą dokładnością i możliwością obróbki materiałów o różnych grubościach. W przypadku szlifowania i polerowania szkła często stosuje się maszyny CNC, które umożliwiają automatyzację procesu oraz uzyskanie powtarzalnych efektów. Technologia druku 3D zaczyna również znajdować swoje miejsce w branży szklarskiej, umożliwiając tworzenie skomplikowanych form i wzorów. Warto także zwrócić uwagę na rozwój technologii związanych z monitorowaniem procesów produkcyjnych oraz zbieraniem danych, co pozwala na optymalizację pracy maszyn i lepsze zarządzanie produkcją.

Jakie materiały są wykorzystywane w budowie maszyn do obróbki szkła

Budowa maszyn do obróbki szkła wymaga zastosowania odpowiednich materiałów, które zapewnią trwałość oraz niezawodność urządzeń w trudnych warunkach pracy. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest szczególnie ważna w kontekście kontaktu z wodą czy chemikaliami używanymi podczas obróbki szkła. W niektórych przypadkach stosuje się również aluminium, które jest lżejsze i łatwiejsze w obróbce, ale mniej odporne na uszkodzenia. Ważnym elementem są także komponenty elektroniczne oraz systemy sterujące, które powinny być wykonane z materiałów odpornych na działanie wysokich temperatur oraz wilgoci. Dodatkowo, elementy ścierne używane w procesach szlifowania muszą być wykonane z materiałów o wysokiej twardości, takich jak diamenty syntetyczne czy węglik tungstenowy. W przypadku maszyn wymagających dużej precyzji istotne są także materiały kompozytowe, które mogą zapewnić odpowiednią sztywność przy jednoczesnym zmniejszeniu wagi konstrukcji.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektanci maszyn do obróbki szkła stają przed wieloma wyzwaniami związanymi z rosnącymi wymaganiami rynku oraz postępem technologicznym. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnorodnych rodzajów szkła oraz ich zastosowań. Klientom zależy na elastyczności produkcji oraz możliwości szybkiej zmiany parametrów obróbczych w zależności od potrzeb. Kolejnym wyzwaniem jest integracja nowoczesnych technologii automatyzacji i robotyzacji w istniejących liniach produkcyjnych, co wymaga nie tylko zaawansowanego know-how, ale także znacznych inwestycji finansowych. Projektanci muszą również brać pod uwagę kwestie związane z ekologią i zrównoważonym rozwojem, co wiąże się z koniecznością minimalizacji odpadów oraz zużycia energii podczas produkcji maszyn. Dodatkowo, rosnące oczekiwania dotyczące jakości produktów końcowych sprawiają, że każda maszyna musi być wyposażona w systemy monitorujące oraz kontrolujące procesy obróbcze w czasie rzeczywistym.

Jakie są najnowsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach w projektowaniu maszyn do obróbki szkła można zaobserwować kilka istotnych trendów, które mają na celu zwiększenie efektywności oraz jakości produkcji. Jednym z nich jest rosnące zainteresowanie technologią Industry 4.0, która zakłada pełną automatyzację procesów produkcyjnych oraz integrację urządzeń w sieci. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację pracy maszyn i szybsze podejmowanie decyzji. Kolejnym ważnym trendem jest rozwój technologii druku 3D, która otwiera nowe możliwości w zakresie tworzenia skomplikowanych form i wzorów ze szkła. Druk 3D pozwala na realizację indywidualnych projektów oraz prototypów, co jest szczególnie istotne w branży artystycznej i designerskiej. Warto również zwrócić uwagę na rosnącą popularność materiałów kompozytowych, które charakteryzują się wysoką wytrzymałością przy jednoczesnym zmniejszeniu wagi konstrukcji maszyn. Dodatkowo, projektanci coraz częściej stawiają na zrównoważony rozwój, co przejawia się w poszukiwaniu ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie są kluczowe elementy konstrukcyjne maszyn do obróbki szkła

Konstrukcja maszyn do obróbki szkła składa się z wielu kluczowych elementów, które mają wpływ na ich funkcjonalność oraz wydajność. Do podstawowych komponentów należy rama maszyny, która musi być wykonana z materiałów o wysokiej sztywności i stabilności, aby zapewnić odpowiednią precyzję obróbczych operacji. Ważnym elementem są także systemy napędowe, które powinny być dostosowane do rodzaju wykonywanych operacji oraz wymagań dotyczących prędkości i momentu obrotowego. W przypadku maszyn CNC istotne są również silniki krokowe lub serwo, które zapewniają precyzyjne sterowanie ruchem narzędzi. Kolejnym kluczowym elementem są narzędzia skrawające, które muszą być dobrane odpowiednio do rodzaju szkła oraz technologii obróbczej. Warto również zwrócić uwagę na systemy chłodzenia, które są niezbędne w procesach takich jak cięcie czy szlifowanie, aby zapobiec przegrzewaniu się narzędzi oraz materiału. Dodatkowo, maszyny powinny być wyposażone w systemy monitorujące i kontrolujące procesy produkcyjne, co pozwala na bieżąco analizować jakość obróbki oraz identyfikować ewentualne problemy.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła to zadanie wymagające szerokiego wachlarza umiejętności technicznych oraz kreatywności. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów i technologii obróbczych. Umiejętności związane z programowaniem i obsługą systemów CNC są równie ważne, ponieważ wiele nowoczesnych maszyn opiera się na automatyzacji procesów produkcyjnych. Projektanci powinni także posiadać wiedzę z zakresu elektroniki oraz automatyki, aby móc integrować różnorodne systemy sterujące i monitorujące w swoich projektach. Kreatywność odgrywa kluczową rolę w tworzeniu innowacyjnych rozwiązań oraz dostosowywaniu maszyn do specyficznych potrzeb klientów. Ważna jest także umiejętność analizy danych oraz rozwiązywania problemów, co pozwala na szybką identyfikację ewentualnych usterek czy niedoskonałości w procesie produkcyjnym. Dodatkowo, umiejętności interpersonalne i komunikacyjne są niezbędne do efektywnej współpracy z zespołem projektowym oraz klientami.

Jakie zastosowania mają maszyny do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują zastosowanie w wielu branżach przemysłowych i artystycznych, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle budowlanym wykorzystuje się je głównie do produkcji szyb okiennych i drzwiowych oraz elementów szklanych stosowanych w fasadach budynków. Dzięki nowoczesnym technologiom możliwe jest uzyskanie wysokiej jakości produktów o różnych kształtach i wymiarach. W branży motoryzacyjnej maszyny te służą do produkcji szyb samochodowych oraz innych elementów szklanych wykorzystywanych w pojazdach. W sektorze meblarskim można spotkać zastosowanie szkła hartowanego czy laminowanego w produkcji mebli takich jak stoły czy witryny. Sztuka i design to kolejna dziedzina, gdzie maszyny do obróbki szkła odgrywają kluczową rolę – artyści wykorzystują je do tworzenia unikalnych dzieł sztuki ze szkła czy rzeźb. W przemyśle elektronicznym maszyny te są używane do produkcji ekranów szklanych dla urządzeń mobilnych czy telewizorów. Również sektor medyczny korzysta z obróbki szkła przy produkcji różnorodnych narzędzi laboratoryjnych czy opakowań dla substancji chemicznych.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy maszyny. Na początku procesu projektowania należy uwzględnić koszty badań i rozwoju, które mogą obejmować zarówno prace badawcze nad nowymi technologiami, jak i testowanie prototypów. Koszt zakupu komponentów mechanicznych oraz elektronicznych również ma duże znaczenie – wysokiej jakości materiały mogą znacznie podnieść cenę końcowego produktu. Dodatkowo należy uwzględnić wydatki związane z zatrudnieniem specjalistycznego personelu inżynieryjnego oraz kosztami szkoleń dla pracowników obsługujących maszyny po ich wdrożeniu. Koszty eksploatacji maszyn to kolejny istotny aspekt – zużycie energii elektrycznej, konserwacja czy wymiana części eksploatacyjnych mogą generować dodatkowe wydatki w dłuższej perspektywie czasowej.

Jakie są przyszłościowe kierunki rozwoju maszyn do obróbki szkła

Przyszłość maszyn do obróbki szkła zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji, co pozwoli na zwiększenie wydajności oraz redukcję błędów ludzkich podczas obsługi maszyn. Rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów ze szkła oraz umożliwi tworzenie bardziej skomplikowanych form niż dotychczas było to możliwe przy użyciu tradycyjnych metod obróbczych. Zwiększone zainteresowanie ekologicznymi rozwiązaniami sprawi, że producenci będą poszukiwali innowacyjnych materiałów przyjaznych dla środowiska oraz efektywnych technologii minimalizujących odpady podczas produkcji.