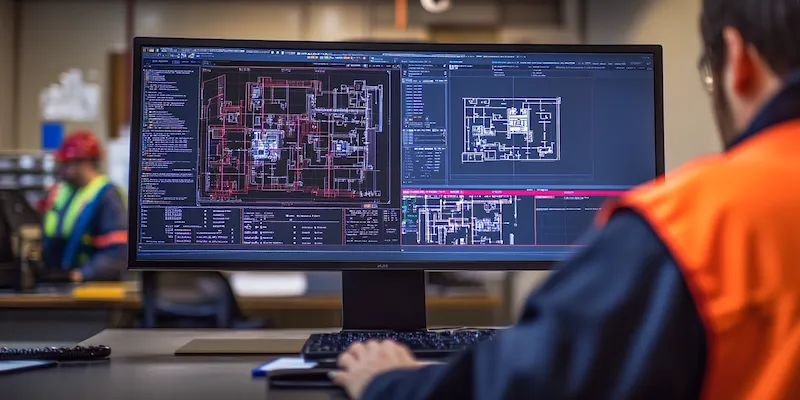

Projektowanie części maszyn to proces, który wymaga zrozumienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności istotne jest określenie funkcji, jakie dana część ma spełniać w całym systemie. W tym kontekście należy zwrócić uwagę na wymagania dotyczące wytrzymałości, odporności na zużycie oraz warunki pracy, w jakich dana część będzie funkcjonować. Kolejnym ważnym elementem jest dobór odpowiednich materiałów, które muszą charakteryzować się właściwościami mechanicznymi dostosowanymi do specyfiki zastosowania. Warto również pamiętać o technologii produkcji, która może wpływać na ostateczny kształt i parametry części. Współczesne metody projektowania, takie jak CAD (Computer-Aided Design), umożliwiają tworzenie precyzyjnych modeli 3D, co znacznie ułatwia analizę i optymalizację konstrukcji.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn często popełniane są błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie produkcji, jak i użytkowania. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań funkcjonalnych, co skutkuje stworzeniem elementu, który nie spełnia oczekiwań użytkowników lub nie działa efektywnie w danym systemie. Innym powszechnym błędem jest niewłaściwy dobór materiałów, który może prowadzić do szybkiego zużycia się części lub jej uszkodzenia w trakcie eksploatacji. Ważne jest także zignorowanie aspektów związanych z technologią produkcji; niektóre skomplikowane kształty mogą być trudne lub kosztowne do wyprodukowania, co wpływa na ekonomikę całego projektu. Dodatkowo, nieprzewidzenie konieczności serwisowania i wymiany części może prowadzić do zwiększenia kosztów utrzymania maszyny.

Jakie technologie wspierają projektowanie części maszyn

Współczesne technologie odgrywają kluczową rolę w procesie projektowania części maszyn, umożliwiając inżynierom tworzenie bardziej zaawansowanych i efektywnych rozwiązań. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe przy użyciu symulacji komputerowych. Inną istotną technologią jest CAM (Computer-Aided Manufacturing), która integruje procesy projektowe z produkcją, umożliwiając automatyzację procesów wytwarzania oraz zwiększenie precyzji wykonania. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, która pozwala na dobór odpowiednich komponentów i materiałów do konkretnego zastosowania. Znajomość programów CAD i CAM jest równie istotna; umiejętność obsługi tych narzędzi pozwala na efektywne tworzenie modeli oraz rysunków technicznych. Dodatkowo ważna jest zdolność do analizy danych oraz umiejętność przeprowadzania symulacji komputerowych, co umożliwia przewidywanie zachowań projektowanych elementów w różnych warunkach eksploatacyjnych. Umiejętności interpersonalne również odgrywają kluczową rolę; inżynierowie często pracują w zespołach interdyscyplinarnych i muszą być w stanie skutecznie komunikować swoje pomysły oraz współpracować z innymi specjalistami.

Jakie są najważniejsze etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania wysokiej jakości i funkcjonalności końcowego produktu. Pierwszym krokiem jest analiza wymagań, która polega na zdefiniowaniu celów projektu oraz oczekiwań użytkowników. W tym etapie inżynierowie muszą zebrać informacje dotyczące warunków pracy, obciążeń oraz specyfikacji technicznych, które będą miały wpływ na dalsze prace. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i pomysły na konstrukcję części. W tej chwili inżynierowie mogą korzystać z różnych metod kreatywnego myślenia oraz burzy mózgów, aby wygenerować jak najwięcej rozwiązań. Kolejnym krokiem jest rozwój szczegółowego projektu, który obejmuje stworzenie modeli 3D oraz rysunków technicznych. W tym etapie kluczowe jest również przeprowadzenie analizy wytrzymałościowej oraz symulacji komputerowych, które pozwalają na ocenę zachowania części w różnych warunkach eksploatacyjnych. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model części, który następnie poddawany jest testom.

Jakie są trendy w projektowaniu części maszyn w XXI wieku

W XXI wieku projektowanie części maszyn ewoluuje w szybkim tempie, a nowe technologie oraz zmieniające się potrzeby rynku wpływają na sposób, w jaki inżynierowie podchodzą do swoich zadań. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów projektowych i produkcyjnych. Dzięki zastosowaniu sztucznej inteligencji oraz uczenia maszynowego możliwe staje się szybsze analizowanie danych oraz optymalizacja konstrukcji bez konieczności ręcznego wprowadzania poprawek. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych kształtów i struktur bez potrzeby stosowania tradycyjnych metod produkcji. To podejście nie tylko przyspiesza proces prototypowania, ale także pozwala na oszczędność materiałów i redukcję kosztów produkcji. Zrównoważony rozwój staje się również kluczowym elementem projektowania; inżynierowie coraz częściej poszukują ekologicznych materiałów oraz rozwiązań, które minimalizują negatywny wpływ na środowisko.

Jakie są zasady ergonomii w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Podstawową zasadą ergonomii jest dostosowanie urządzeń do potrzeb człowieka, co oznacza uwzględnienie jego możliwości fizycznych oraz psychicznych podczas projektowania. W praktyce oznacza to m.in. optymalizację kształtu i rozmiaru elementów, tak aby były one łatwe w obsłudze i nie powodowały nadmiernego zmęczenia czy urazów. Ważne jest także uwzględnienie aspektów związanych z dostępnością; wszystkie elementy maszyny powinny być łatwo dostępne dla operatora, co ułatwia ich obsługę oraz konserwację. Dodatkowo należy brać pod uwagę warunki pracy; oświetlenie, hałas czy wibracje mogą znacząco wpłynąć na komfort użytkowników i ich wydajność. Projektując maszyny, warto również przeprowadzać badania dotyczące interakcji człowieka z urządzeniem; testy użytkowników pozwalają na identyfikację potencjalnych problemów i ich eliminację jeszcze przed rozpoczęciem produkcji.

Jakie są metody analizy wytrzymałościowej w projektowaniu części maszyn

Analiza wytrzymałościowa jest kluczowym etapem w procesie projektowania części maszyn, ponieważ pozwala ocenić ich zdolność do pracy pod określonymi obciążeniami. Istnieje wiele metod analizy wytrzymałościowej, które różnią się stopniem skomplikowania oraz zastosowaniem. Jedną z najprostszych metod jest analiza statyczna, która polega na obliczeniu sił działających na dany element oraz sprawdzeniu jego nośności przy założeniu równowagi statycznej. W bardziej zaawansowanych przypadkach stosuje się analizę dynamiczną, która uwzględnia zmienne obciążenia oraz ruchy elementu podczas pracy maszyny. Metody numeryczne, takie jak metoda elementów skończonych (MES), umożliwiają dokładne modelowanie zachowań materiału pod wpływem różnych sił i momentów; dzięki nim można przewidzieć miejsca największych naprężeń oraz potencjalne punkty awarii. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na wizualizację zachowań projektu w czasie rzeczywistym oraz identyfikację problemów jeszcze przed rozpoczęciem produkcji.

Jakie są wyzwania związane z projektowaniem części maszyn w przemyśle 4.0

Projektowanie części maszyn w kontekście przemysłu 4.0 wiąże się z wieloma nowymi wyzwaniami i wymaganiami, które inżynierowie muszą uwzględnić podczas swojej pracy. Przemysł 4.0 opiera się na integracji nowoczesnych technologii informacyjnych i komunikacyjnych z procesami produkcyjnymi; oznacza to konieczność dostosowania projektów do wymogów automatyzacji oraz cyfryzacji. Jednym z głównych wyzwań jest zapewnienie interoperacyjności między różnymi systemami i urządzeniami; projektowane części muszą być kompatybilne z istniejącymi rozwiązaniami technologicznymi oraz umożliwiać łatwą wymianę danych między nimi. Kolejnym istotnym aspektem jest konieczność uwzględnienia aspektów bezpieczeństwa cybernetycznego; coraz większa liczba połączonych urządzeń naraża systemy produkcyjne na ataki hakerskie i inne zagrożenia związane z bezpieczeństwem informacji. Dodatkowo inżynierowie muszą brać pod uwagę szybko zmieniające się wymagania rynku oraz potrzeby klientów; elastyczność projektowania staje się kluczowym czynnikiem konkurencyjności firm zajmujących się produkcją maszyn.