Lutowanie stali nierdzewnej to proces, który wymaga precyzyjnego podejścia oraz odpowiednich technik, aby uzyskać trwałe i estetyczne połączenia. Istnieje kilka metod lutowania, które można zastosować w zależności od specyfiki projektu oraz rodzaju używanych materiałów. Jedną z najpopularniejszych technik jest lutowanie twarde, które wykorzystuje wysokotemperaturowe spoiwa, takie jak miedź czy srebro. W przypadku stali nierdzewnej kluczowe jest również odpowiednie przygotowanie powierzchni, co obejmuje oczyszczenie i odtłuszczenie metalu. Inną metodą jest lutowanie miękkie, które stosuje się w mniej wymagających aplikacjach, gdzie temperatura topnienia spoiwa jest niższa. Lutowanie gazowe to kolejna opcja, która polega na użyciu palnika gazowego do podgrzewania elementów przed nałożeniem spoiwa. Ważne jest również dobranie odpowiednich narzędzi, takich jak lutownice czy palniki, aby zapewnić równomierne ogrzewanie i kontrolę nad procesem lutowania.

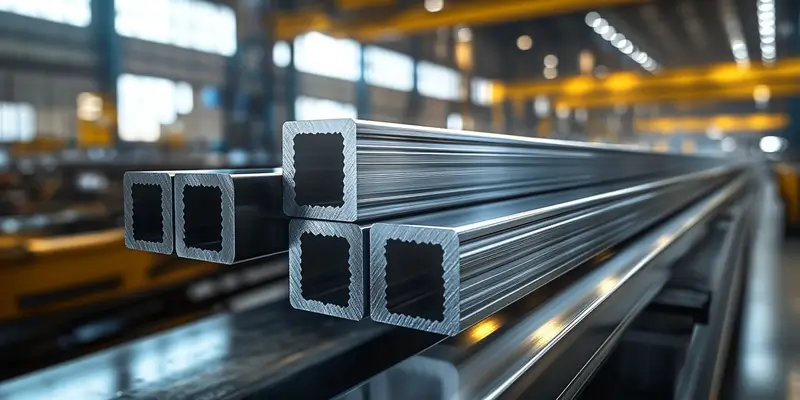

Jakie materiały są potrzebne do lutowania stali nierdzewnej?

Aby skutecznie lutować stal nierdzewną, niezbędne jest zgromadzenie odpowiednich materiałów i narzędzi. Przede wszystkim kluczowym elementem jest sam materiał lutowniczy, który powinien być kompatybilny ze stalą nierdzewną. Najczęściej stosowane są spoiwa twarde na bazie srebra lub miedzi, które charakteryzują się wysoką odpornością na korozję oraz dobrą przewodnością cieplną. Oprócz spoiwa istotne są także topniki, które ułatwiają proces lutowania poprzez obniżenie temperatury topnienia oraz zapobieganie utlenianiu powierzchni metalu. W przypadku stali nierdzewnej zaleca się stosowanie topników na bazie boru lub fluoru. Kolejnym ważnym elementem są narzędzia do lutowania, takie jak lutownice elektryczne lub palniki gazowe, które umożliwiają precyzyjne podgrzewanie elementów. Niezbędne będą również akcesoria ochronne, takie jak rękawice i okulary ochronne, aby zapewnić bezpieczeństwo podczas pracy z wysokotemperaturowymi materiałami.

Jakie są najczęstsze błędy podczas lutowania stali nierdzewnej?

Lutowanie stali nierdzewnej to skomplikowany proces, w którym łatwo popełnić błędy mogące wpłynąć na jakość połączenia. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie powierzchni metalowej przed rozpoczęciem lutowania. Zanieczyszczenia takie jak rdza czy olej mogą prowadzić do słabych połączeń i osłabienia struktury spoiny. Innym problemem może być niewłaściwy dobór spoiwa lub topnika, co również wpływa na trwałość i wytrzymałość połączenia. Zbyt niska temperatura podczas procesu lutowania może skutkować niedostatecznym stopieniem materiału, a zbyt wysoka może prowadzić do uszkodzenia stali nierdzewnej. Często zdarza się także brak odpowiedniej kontroli nad czasem nagrzewania elementów, co może prowadzić do ich deformacji lub pęknięć. Ponadto wielu lutowników pomija etapy chłodzenia po zakończeniu procesu, co również może wpłynąć na jakość spoiny.

Jakie są zalety i wady lutowania stali nierdzewnej?

Lutowanie stali nierdzewnej ma swoje unikalne zalety oraz wady, które warto rozważyć przed przystąpieniem do tego procesu. Do głównych zalet należy wysoka odporność na korozję oraz trwałość połączeń uzyskanych dzięki temu procesowi. Lutowanie pozwala na łączenie różnych rodzajów metali bez potrzeby ich spawania, co czyni je bardziej uniwersalnym rozwiązaniem w wielu branżach przemysłowych. Dodatkowo proces ten nie wymaga dużych nakładów energii w porównaniu do tradycyjnego spawania, co czyni go bardziej ekonomicznym rozwiązaniem w niektórych przypadkach. Z drugiej strony istnieją również pewne wady związane z lutowaniem stali nierdzewnej. Proces ten wymaga dużej precyzji oraz doświadczenia, co może stanowić wyzwanie dla mniej doświadczonych rzemieślników. Ponadto niektóre rodzaje stali nierdzewnej mogą być trudniejsze do lutowania ze względu na swoją strukturę chemiczną lub fizyczną. Warto również pamiętać o konieczności stosowania odpowiednich topników i spoiw, co zwiększa koszty całego procesu.

Jakie są różnice między lutowaniem a spawaniem stali nierdzewnej?

Lutowanie i spawanie to dwie różne metody łączenia metali, które mają swoje unikalne cechy oraz zastosowania. Lutowanie polega na użyciu spoiwa, które topnieje w niższej temperaturze niż materiał łączony, co pozwala na uzyskanie połączeń bez konieczności topnienia samej stali nierdzewnej. W przeciwieństwie do tego, spawanie wymaga wysokotemperaturowego podgrzewania materiałów, co prowadzi do ich stopienia i połączenia w jedną całość. Jedną z głównych różnic jest również temperatura procesu; lutowanie odbywa się w niższych temperaturach, co minimalizuje ryzyko odkształceń czy uszkodzeń strukturalnych stali nierdzewnej. Lutowanie jest często stosowane w sytuacjach, gdzie wymagana jest większa precyzja oraz estetyka połączeń, podczas gdy spawanie jest bardziej odpowiednie dla konstrukcji wymagających dużej wytrzymałości. Kolejną różnicą jest czas wykonania; lutowanie może być szybsze w przypadku mniejszych elementów, natomiast spawanie może być bardziej efektywne przy dużych konstrukcjach.

Jakie są najczęstsze zastosowania lutowania stali nierdzewnej?

Lutowanie stali nierdzewnej znajduje szerokie zastosowanie w różnych branżach przemysłowych i rzemieślniczych. Jednym z najpopularniejszych obszarów jest przemysł spożywczy, gdzie stal nierdzewna jest powszechnie wykorzystywana ze względu na swoje właściwości antykorozyjne oraz łatwość w utrzymaniu czystości. Lutowanie pozwala na tworzenie trwałych połączeń w instalacjach wodociągowych oraz systemach chłodniczych, gdzie higiena i bezpieczeństwo są kluczowe. Innym istotnym zastosowaniem jest przemysł motoryzacyjny, gdzie stal nierdzewna jest używana do produkcji różnych komponentów silników oraz układów wydechowych. Lutowanie umożliwia łączenie elementów o różnych kształtach i rozmiarach, co zwiększa elastyczność projektowania. W branży elektronicznej lutowanie stali nierdzewnej stosuje się do produkcji obudów oraz elementów zabezpieczających urządzenia przed działaniem czynników zewnętrznych. Ponadto lutowanie znajduje zastosowanie w produkcji biżuterii oraz innych wyrobów artystycznych, gdzie estetyka połączeń ma szczególne znaczenie.

Jakie są najlepsze praktyki przy lutowaniu stali nierdzewnej?

Aby uzyskać najlepsze rezultaty podczas lutowania stali nierdzewnej, warto przestrzegać kilku kluczowych praktyk. Przede wszystkim niezwykle ważne jest dokładne przygotowanie powierzchni metalowej przed rozpoczęciem procesu lutowania. Powierzchnia powinna być czysta i wolna od zanieczyszczeń, takich jak rdza, olej czy kurz. Odtłuszczenie elementów można przeprowadzić za pomocą specjalnych środków chemicznych lub alkoholu izopropylowego. Kolejnym krokiem jest dobór odpowiednich materiałów lutowniczych oraz topników dostosowanych do rodzaju stali nierdzewnej, z którą pracujemy. Warto również zadbać o odpowiednią temperaturę podczas lutowania; zbyt niska temperatura może prowadzić do słabych połączeń, natomiast zbyt wysoka może uszkodzić stal. Kontrola czasu nagrzewania elementów jest równie istotna; należy unikać przegrzewania, które może prowadzić do deformacji metalu. Po zakończeniu procesu lutowania warto przeprowadzić testy jakości połączenia, aby upewnić się o jego trwałości i wytrzymałości.

Jakie narzędzia są niezbędne do lutowania stali nierdzewnej?

Wybór odpowiednich narzędzi do lutowania stali nierdzewnej ma kluczowe znaczenie dla osiągnięcia wysokiej jakości połączeń. Podstawowym narzędziem jest lutownica lub palnik gazowy, które służą do podgrzewania elementów przed nałożeniem spoiwa. W przypadku lutowania twardego zaleca się stosowanie palników o regulowanej mocy, co pozwala na precyzyjne kontrolowanie temperatury. Kolejnym istotnym narzędziem są szczypce lub uchwyty do trzymania elementów podczas lutowania; zapewniają one stabilność i bezpieczeństwo pracy. Warto również zaopatrzyć się w zestaw narzędzi do czyszczenia powierzchni metalowych, takich jak szczotki druciane czy papier ścierny, które pomogą usunąć wszelkie zanieczyszczenia przed rozpoczęciem procesu lutowania. Dodatkowo niezbędne będą akcesoria ochronne, takie jak rękawice i okulary ochronne, aby zapewnić bezpieczeństwo podczas pracy z wysokotemperaturowymi materiałami oraz substancjami chemicznymi stosowanymi w procesie lutowania.

Jakie są koszty związane z lutowaniem stali nierdzewnej?

Koszty związane z lutowaniem stali nierdzewnej mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj projektu, używane materiały oraz skomplikowanie procesu. Najważniejszymi kosztami są wydatki na materiały lutownicze, takie jak spoiwa i topniki; ceny tych produktów mogą się różnić w zależności od ich jakości oraz producenta. Dodatkowo należy uwzględnić koszty zakupu lub wynajmu narzędzi niezbędnych do lutowania; jeśli planujemy regularnie wykonywać takie prace, inwestycja w profesjonalny sprzęt może okazać się opłacalna na dłuższą metę. Koszt robocizny również ma znaczenie; jeśli decydujemy się na zatrudnienie specjalisty do wykonania prac związanych z lutowaniem stali nierdzewnej, musimy liczyć się z dodatkowymi wydatkami związanymi z jego usługami. Warto także pamiętać o ewentualnych kosztach związanych z naprawą błędów lub poprawkami po zakończeniu procesu lutowania; niewłaściwie wykonane połączenia mogą prowadzić do dodatkowych wydatków związanych z ich naprawą lub wymianą elementów.

Jakie są nowoczesne technologie w zakresie lutowania stali nierdzewnej?

Nowoczesne technologie w zakresie lutowania stali nierdzewnej stale ewoluują i oferują innowacyjne rozwiązania dla przemysłu oraz rzemiosła. Jednym z najnowszych trendów jest wykorzystanie technologii laserowej do procesu lutowania; laserowe źródło ciepła pozwala na precyzyjne kontrolowanie temperatury oraz głębokości penetracji spoiwa, co przekłada się na wyższą jakość połączeń oraz mniejsze ryzyko uszkodzeń materiału. Innowacyjne systemy automatyczne również zdobywają popularność; roboty przemysłowe wyposażone w odpowiednie narzędzia mogą wykonywać procesy lutowania z dużą precyzją i szybkością, co zwiększa efektywność produkcji i redukuje koszty robocizny. Ponadto rozwój materiałów lutowniczych sprawia, że dostępne są nowe spoiwa o lepszych właściwościach mechanicznych oraz odporności na korozję; dzięki temu możliwe jest uzyskanie jeszcze trwalszych połączeń w trudnych warunkach eksploatacyjnych.