Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Przede wszystkim, podstawowym komponentem jest sprężarka powietrza, która ma za zadanie sprężać powietrze i dostarczać je do układu. Sprężone powietrze jest następnie kierowane do różnych elementów maszyny, takich jak siłowniki pneumatyczne, które przekształcają energię powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne konstrukcje i rozmiary, co pozwala na dostosowanie ich do specyficznych potrzeb aplikacji. Kolejnym istotnym elementem są zawory sterujące, które regulują przepływ powietrza w systemie. Dzięki nim można precyzyjnie kontrolować ruch siłowników oraz innych komponentów. Warto również zwrócić uwagę na filtry powietrza, które oczyszczają sprężone powietrze z zanieczyszczeń, co jest kluczowe dla długotrwałej pracy maszyny. Oprócz tego, w budowie maszyn pneumatycznych istotną rolę odgrywają przewody i złączki, które łączą wszystkie elementy w jedną całość.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym wykorzystuje się je do automatyzacji procesów montażowych oraz pakowania. Dzięki swojej szybkości i precyzji, maszyny te znacznie zwiększają wydajność produkcji. W branży motoryzacyjnej maszyny pneumatyczne są używane do malowania oraz obróbki powierzchni, co pozwala na uzyskanie wysokiej jakości wykończenia. W sektorze spożywczym znajdują zastosowanie w systemach transportowych oraz pakujących, gdzie wymagane jest zachowanie higieny i bezpieczeństwa produktów. Ponadto, maszyny pneumatyczne są wykorzystywane w budownictwie do prac związanych z wierceniem czy cięciem materiałów budowlanych. Ich mobilność oraz łatwość obsługi sprawiają, że są idealnym rozwiązaniem w trudnych warunkach pracy.

Jakie są zalety i wady budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych niesie ze sobą zarówno zalety, jak i pewne ograniczenia, które warto rozważyć przed podjęciem decyzji o ich wdrożeniu. Do głównych zalet należy zaliczyć prostotę konstrukcji oraz niskie koszty eksploatacji. Maszyny te charakteryzują się również dużą niezawodnością oraz łatwością w konserwacji, co sprawia, że są chętnie wybierane przez przedsiębiorstwa przemysłowe. Dodatkowo, siłowniki pneumatyczne działają bardzo szybko, co pozwala na efektywne wykonywanie wielu operacji w krótkim czasie. Jednakże istnieją także pewne wady związane z ich użytkowaniem. Przede wszystkim, sprężone powietrze może być mniej wydajne niż inne źródła energii, takie jak elektryczność czy hydraulika. W przypadku dużych obciążeń lub długotrwałego użytkowania może to prowadzić do spadku efektywności działania maszyny. Ponadto, systemy pneumatyczne mogą być podatne na wycieki powietrza, co wpływa na ogólną wydajność i może generować dodatkowe koszty związane z utrzymaniem odpowiedniego ciśnienia w układzie.

Jakie nowoczesne technologie wpływają na budowę maszyn pneumatycznych

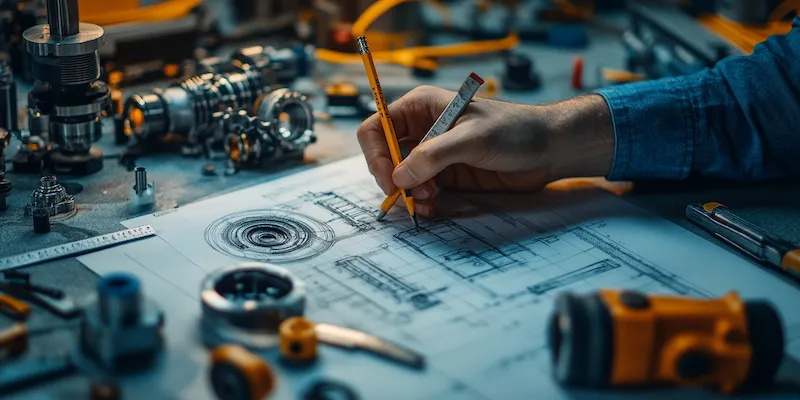

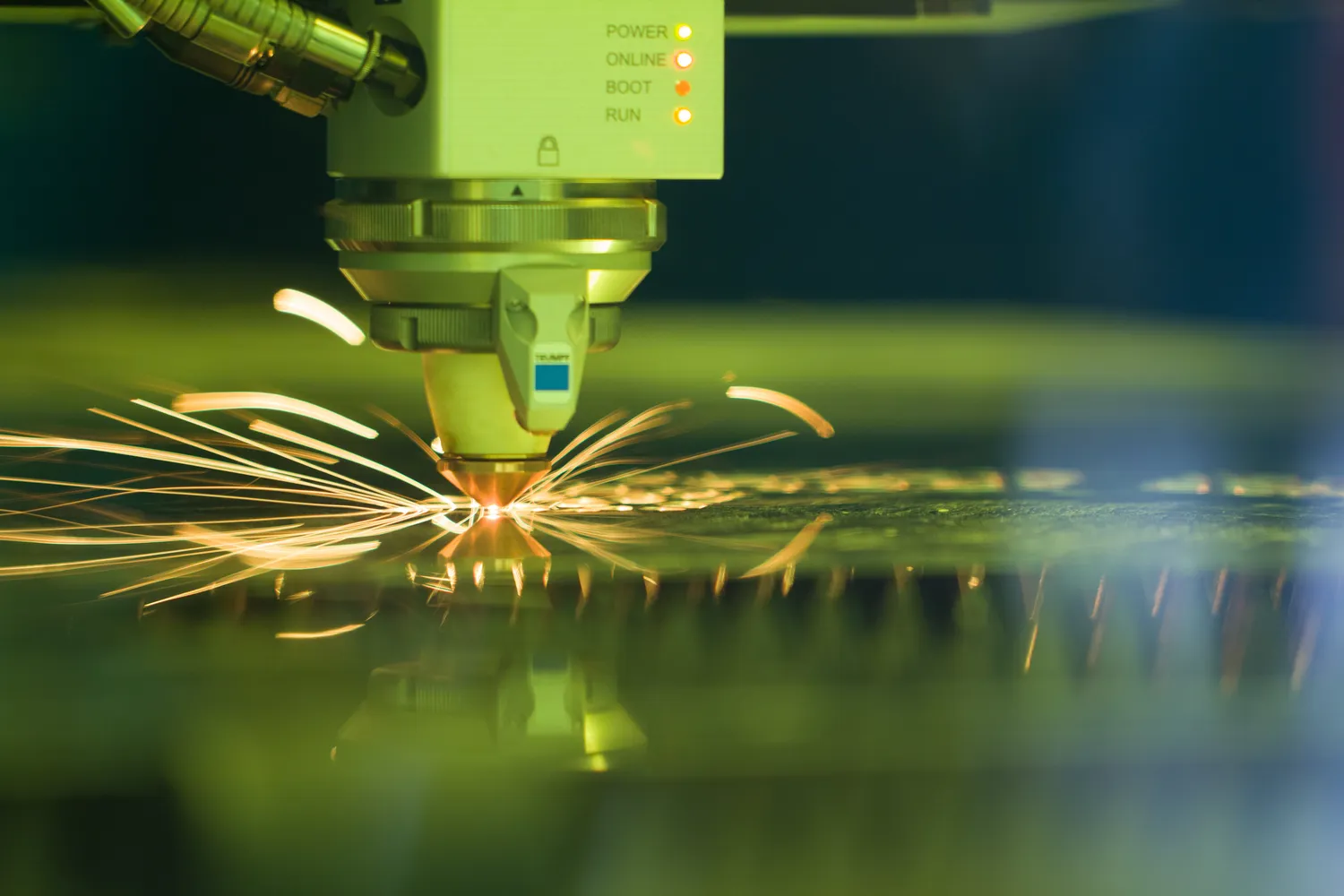

Nowoczesne technologie mają znaczący wpływ na rozwój budowy maszyn pneumatycznych, co przekłada się na ich wydajność oraz funkcjonalność. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych przy użyciu inteligentnych systemów sterowania. Dzięki zastosowaniu zaawansowanych algorytmów oraz czujników możliwe jest precyzyjne monitorowanie parametrów pracy maszyn oraz optymalizacja ich działania w czasie rzeczywistym. Kolejnym istotnym aspektem jest rozwój materiałów kompozytowych oraz lekkich stopów metali, które pozwalają na budowę bardziej wytrzymałych i jednocześnie lżejszych komponentów maszyn pneumatycznych. To z kolei przekłada się na zwiększenie efektywności energetycznej oraz zmniejszenie zużycia surowców naturalnych podczas produkcji tych urządzeń. Również technologia druku 3D zaczyna odgrywać coraz większą rolę w procesie projektowania i produkcji elementów maszyn pneumatycznych. Umożliwia ona szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo wielu zalet, wiąże się również z występowaniem różnych problemów, które mogą wpływać na ich efektywność i niezawodność. Jednym z najczęściej spotykanych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energetycznych oraz obniżenia wydajności całego systemu. Wyciek ten może być spowodowany zużyciem uszczelek, niewłaściwym montażem złączek lub uszkodzeniem przewodów. Regularne przeglądy i konserwacja systemu są kluczowe dla minimalizacji tego ryzyka. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia elementów maszyny oraz obniżenia jakości produkcji. Filtry powietrza powinny być regularnie wymieniane, aby zapewnić odpowiednią jakość sprężonego powietrza. Ponadto, niewłaściwe ustawienie ciśnienia roboczego może prowadzić do nieprawidłowego działania siłowników oraz zaworów, co wpływa na precyzję i szybkość wykonywanych operacji. Warto również zwrócić uwagę na kwestie związane z hałasem generowanym przez maszyny pneumatyczne, który może być uciążliwy dla pracowników.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie konstrukcji, zastosowane materiały oraz technologie. Na początek warto zwrócić uwagę na koszty zakupu komponentów, takich jak sprężarki, siłowniki czy zawory. Ceny tych elementów mogą się różnić w zależności od producenta oraz specyfikacji technicznych. Dodatkowo, koszty instalacji i uruchomienia systemu również mogą być znaczące, szczególnie w przypadku bardziej zaawansowanych rozwiązań technologicznych. Warto również uwzględnić koszty eksploatacji maszyn pneumatycznych, które obejmują zużycie energii elektrycznej potrzebnej do pracy sprężarek oraz koszty związane z konserwacją i serwisowaniem urządzeń. Regularne przeglądy oraz wymiana zużytych części są niezbędne dla zapewnienia długotrwałego działania systemu. Koszty te mogą być jednak zredukowane dzięki odpowiedniemu planowaniu oraz inwestycjom w nowoczesne technologie, które zwiększają efektywność energetyczną i zmniejszają ryzyko awarii.

Jakie są przyszłe kierunki rozwoju budowy maszyn pneumatycznych

Przyszłość budowy maszyn pneumatycznych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest integracja maszyn pneumatycznych z systemami automatyki i robotyki. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji w procesach produkcyjnych. Automatyczne systemy sterowania pozwolą na optymalizację pracy maszyn w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności energetycznej oraz redukcji kosztów eksploatacji. Kolejnym ważnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwi zbieranie danych dotyczących pracy maszyn oraz ich analizy w celu identyfikacji potencjalnych problemów i optymalizacji procesów. Dzięki zastosowaniu czujników oraz inteligentnych algorytmów możliwe będzie przewidywanie awarii oraz planowanie konserwacji w odpowiednim czasie. Również rozwój materiałów kompozytowych oraz nanotechnologii otwiera nowe możliwości w zakresie konstrukcji komponentów maszyn pneumatycznych, co pozwoli na ich dalsze udoskonalenie pod względem wydajności i trwałości.

Jakie są kluczowe czynniki wpływające na wybór maszyn pneumatycznych

Wybór odpowiednich maszyn pneumatycznych do konkretnego zastosowania jest kluczowym krokiem w procesie projektowania systemu automatyki przemysłowej. Istotnym czynnikiem jest analiza wymagań dotyczących wydajności i precyzji działania maszyny. Należy określić, jakie siły będą potrzebne do realizacji poszczególnych operacji oraz jakie prędkości ruchu będą wymagane w danym procesie produkcyjnym. Również ważne jest uwzględnienie dostępnej przestrzeni roboczej oraz warunków środowiskowych, w jakich maszyna będzie pracować. Kolejnym czynnikiem wpływającym na wybór jest koszt zakupu i eksploatacji maszyny. Przedsiębiorstwa muszą ocenić swoje możliwości finansowe oraz przewidywane oszczędności wynikające z automatyzacji procesów produkcyjnych. Niezwykle istotna jest także jakość komponentów oraz ich niezawodność, co ma bezpośredni wpływ na długotrwałość i efektywność działania całego systemu.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne rodzaje systemów napędowych stosowanych w przemyśle, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Ta różnica wpływa na wiele aspektów ich działania. Maszyny pneumatyczne charakteryzują się szybszym czasem reakcji oraz mniejszymi rozmiarami komponentów, co sprawia, że są idealne do zastosowań wymagających dużej prędkości ruchu i precyzyjnego sterowania. Z drugiej strony maszyny hydrauliczne oferują większą siłę napędową przy mniejszych objętościach medium roboczego, co czyni je bardziej odpowiednimi do ciężkich aplikacji przemysłowych wymagających dużych obciążeń. Ponadto maszyny hydrauliczne często działają ciszej niż ich pneumatyczne odpowiedniki, co może być istotnym czynnikiem w kontekście komfortu pracy w zakładach przemysłowych.

Jakie są najnowsze innowacje w dziedzinie budowy maszyn pneumatycznych

Najnowsze innowacje w dziedzinie budowy maszyn pneumatycznych koncentrują się głównie na zwiększeniu efektywności energetycznej oraz poprawie funkcjonalności tych urządzeń. Jednym z najważniejszych trendów jest rozwój inteligentnych systemów sterowania opartych na sztucznej inteligencji i uczeniu maszynowym. Dzięki tym technologiom możliwe jest optymalizowanie pracy maszyn poprzez analizę danych zbieranych podczas ich działania oraz dostosowywanie parametrów roboczych do aktualnych warunków produkcyjnych. Innowacyjne rozwiązania obejmują także zastosowanie zaawansowanych materiałów kompozytowych w konstrukcji elementów maszyn pneumatycznych, co pozwala na zmniejszenie ich masy przy jednoczesnym zachowaniu wysokiej wytrzymałości i trwałości. Również rozwój technologii 3D drukowania umożliwia szybkie prototypowanie nowych komponentów oraz ich personalizację zgodnie z wymaganiami klientów.