Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby umożliwić precyzyjne i efektywne wykonywanie różnorodnych operacji obróbczych. Podstawowym elementem jest rama, która stanowi szkielet całej maszyny i zapewnia jej stabilność oraz wytrzymałość. Na ramie umieszczone są prowadnice, które umożliwiają ruch narzędzi oraz materiałów w różnych osiach. Kolejnym istotnym komponentem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co pozwala na dostosowanie ich do specyfiki obrabianego materiału. Systemy napędowe, takie jak silniki krokowe lub serwonapędy, odpowiadają za precyzyjne pozycjonowanie narzędzi w przestrzeni roboczej. Oprogramowanie sterujące to kolejny kluczowy element, który przekształca dane CAD/CAM na instrukcje zrozumiałe dla maszyny. Dzięki temu możliwe jest automatyczne wykonanie skomplikowanych wzorów i kształtów.

Jakie są zalety i wady maszyn CNC w produkcji

Maszyny CNC oferują wiele korzyści, które przyczyniają się do ich rosnącej popularności w przemyśle produkcyjnym. Przede wszystkim zapewniają one wysoką precyzję i powtarzalność procesów obróbczych, co jest kluczowe w produkcji seryjnej. Dzięki zastosowaniu zaawansowanego oprogramowania możliwe jest szybkie wprowadzanie zmian w projektach oraz łatwe dostosowywanie parametrów obróbczych do różnych materiałów. Automatyzacja procesów pozwala na znaczne zwiększenie wydajności produkcji oraz redukcję kosztów pracy. Jednakże maszyny CNC mają również swoje wady. Koszt zakupu i utrzymania takiego sprzętu może być znaczny, co stanowi barierę dla mniejszych firm. Ponadto konieczność posiadania wyspecjalizowanego personelu do obsługi maszyn oraz programowania może generować dodatkowe koszty związane z szkoleniem pracowników.

Jakie technologie stosuje się w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się różnorodne technologie, które mają na celu poprawę efektywności oraz precyzji obróbki. Jedną z najpopularniejszych technologii jest frezowanie CNC, które polega na usuwaniu materiału za pomocą obracającego się narzędzia skrawającego. Frezarki CNC mogą mieć różne konfiguracje osiowe, co pozwala na realizację skomplikowanych kształtów i detali. Inną istotną technologią jest toczenie CNC, które znajduje zastosowanie w produkcji cylindrycznych elementów. Toczenie odbywa się na tokarkach CNC, gdzie materiał obraca się wokół własnej osi, a narzędzie skrawające przesuwa się wzdłuż jego długości. W ostatnich latach coraz większą popularność zdobywają również technologie druku 3D oraz obróbki laserowej, które pozwalają na tworzenie skomplikowanych struktur z różnych materiałów bez konieczności używania tradycyjnych narzędzi skrawających. Technologie te często współpracują z systemami CAD/CAM, co umożliwia bezproblemowe przejście od projektu do realizacji.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC charakteryzują się wszechstronnością i mogą obrabiać szeroki zakres materiałów, co czyni je niezwykle użytecznymi w różnych branżach przemysłowych. Do najczęściej obrabianych materiałów należą metale takie jak stal nierdzewna, aluminium czy miedź. Te materiały wymagają odpowiednich narzędzi skrawających oraz parametrów obróbczych dostosowanych do ich właściwości fizycznych. Oprócz metali maszyny CNC doskonale radzą sobie z tworzywami sztucznymi, takimi jak PVC czy poliwęglan, które są często wykorzystywane w produkcji elementów konstrukcyjnych oraz prototypów. Drewno to kolejny materiał chętnie obrabiany przez maszyny CNC; dzięki precyzyjnym narzędziom możliwe jest osiągnięcie wysokiej jakości wykończenia powierzchni oraz skomplikowanych kształtów mebli czy dekoracji. W ostatnich latach rośnie zainteresowanie obróbką kompozytów oraz materiałów ceramicznych, które wymagają specjalistycznych podejść i narzędzi ze względu na swoją twardość i kruchość.

Jakie są trendy rozwoju technologii maszyn CNC

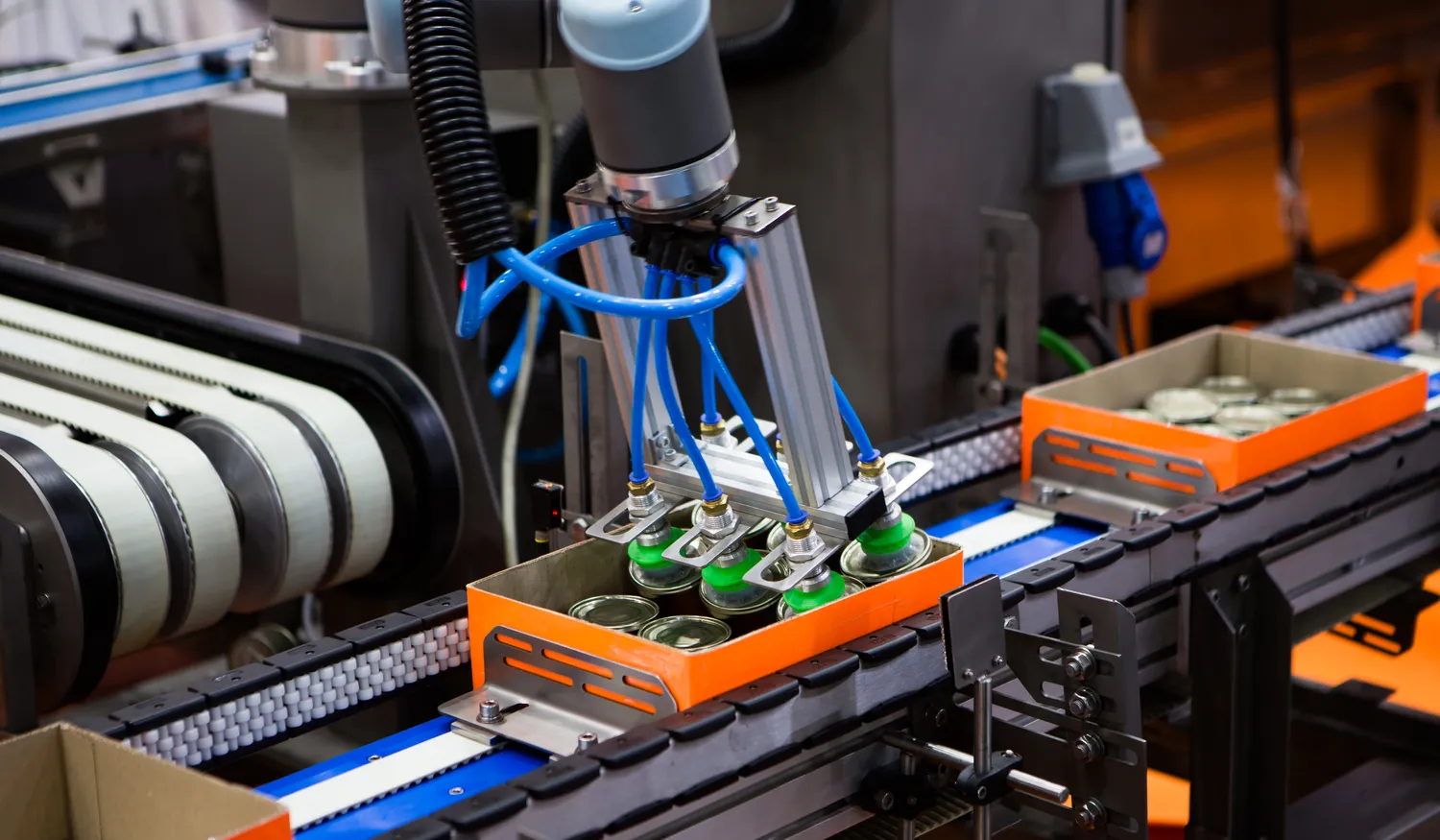

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z maszynami CNC, co wpływa na sposób ich wykorzystania w przemyśle. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych poprzez integrację systemów robotycznych z maszynami CNC. Roboty mogą wspierać procesy załadunku i rozładunku materiałów oraz wykonywać operacje pomocnicze, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Kolejnym istotnym kierunkiem rozwoju jest implementacja sztucznej inteligencji oraz uczenia maszynowego w systemach sterujących maszynami CNC. Dzięki tym technologiom możliwe jest optymalizowanie procesów obróbczych na podstawie analizy danych z wcześniejszych produkcji oraz przewidywanie potencjalnych problemów technicznych zanim one wystąpią. Również rozwój technologii druku 3D staje się coraz bardziej zauważalny; wiele firm zaczyna integrować druk 3D z tradycyjnymi metodami obróbczyczymi w celu uzyskania lepszej efektywności produkcji oraz większej elastyczności projektowej.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnym narzędziem w nowoczesnym przemyśle. W branży motoryzacyjnej maszyny te są wykorzystywane do produkcji precyzyjnych komponentów, takich jak wały korbowe, obudowy silników czy elementy zawieszenia. Dzięki wysokiej dokładności obróbki, maszyny CNC pozwalają na osiągnięcie wymagań jakościowych, które są kluczowe w tej branży. W przemyśle lotniczym i kosmicznym, gdzie bezpieczeństwo i niezawodność są priorytetem, maszyny CNC odgrywają istotną rolę w produkcji części o skomplikowanych kształtach, które muszą spełniać rygorystyczne normy. W sektorze elektronicznym maszyny CNC są wykorzystywane do obróbki płytek drukowanych oraz obudów urządzeń elektronicznych. W branży meblarskiej natomiast, maszyny te umożliwiają precyzyjne cięcie i frezowanie drewna, co pozwala na tworzenie unikalnych projektów mebli oraz elementów dekoracyjnych. Również w medycynie maszyny CNC mają swoje miejsce; są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzja ma kluczowe znaczenie dla bezpieczeństwa pacjentów.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

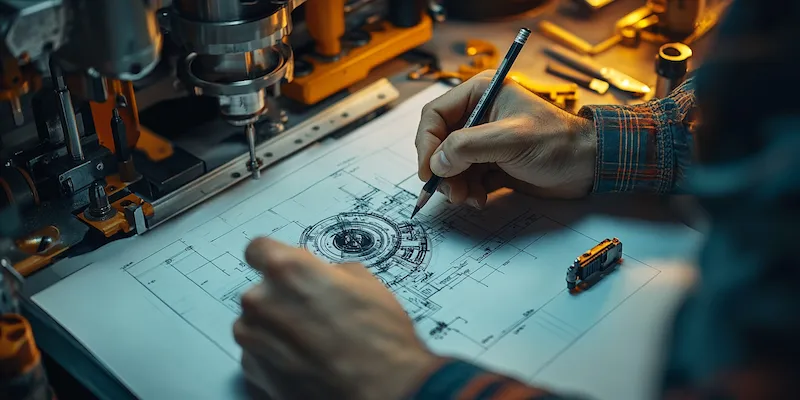

Obsługa maszyn CNC wymaga posiadania specjalistycznych umiejętności oraz wiedzy technicznej. Przede wszystkim operatorzy muszą znać zasady działania maszyn oraz ich budowę, aby móc efektywnie zarządzać procesem obróbczyczym. Umiejętność czytania rysunków technicznych oraz schematów CAD jest niezbędna do prawidłowego przygotowania programów obróbczych. Programowanie maszyn CNC to kolejna kluczowa umiejętność; operatorzy muszą być zaznajomieni z różnymi językami programowania, takimi jak G-code czy M-code, które służą do tworzenia instrukcji dla maszyn. Wiedza z zakresu technologii materiałowej jest również istotna; operatorzy powinni rozumieć właściwości obrabianych materiałów oraz dobierać odpowiednie parametry obróbcze, takie jak prędkość skrawania czy głębokość cięcia. Dodatkowo umiejętności związane z diagnostyką i konserwacją maszyn są niezbędne, aby zapewnić ich prawidłowe funkcjonowanie i minimalizować ryzyko awarii. Warto również podkreślić znaczenie umiejętności interpersonalnych; operatorzy często pracują w zespołach i muszą efektywnie komunikować się z innymi członkami ekipy produkcyjnej oraz inżynierami.

Jakie wyzwania stoją przed przemysłem CNC w przyszłości

Przemysł maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego rozwój w nadchodzących latach. Jednym z najważniejszych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak technologia się rozwija, firmy muszą inwestować w nowoczesne maszyny i oprogramowanie, co wiąże się z dużymi kosztami. Kolejnym wyzwaniem jest niedobór wykwalifikowanej siły roboczej; wiele firm boryka się z trudnościami w znalezieniu pracowników posiadających odpowiednie umiejętności do obsługi zaawansowanych systemów CNC. Ponadto rosnąca konkurencja na rynku globalnym zmusza przedsiębiorstwa do ciągłego doskonalenia swoich procesów produkcyjnych oraz zwiększania efektywności operacyjnej. W kontekście ochrony środowiska przemysł CNC również musi stawić czoła nowym regulacjom dotyczącym emisji CO2 oraz gospodarowania odpadami produkcyjnymi. Firmy będą musiały wdrażać bardziej ekologiczne rozwiązania oraz technologie oszczędzające energię, co może wiązać się z dodatkowymi kosztami inwestycyjnymi.

Jakie są koszty związane z zakupem i utrzymaniem maszyn CNC

Koszty związane z zakupem i utrzymaniem maszyn CNC mogą być znaczne i różnią się w zależności od specyfiki maszyny oraz jej przeznaczenia. Na początku należy uwzględnić cenę samej maszyny, która może wynosić od kilku tysięcy złotych za prostsze modele do setek tysięcy złotych za zaawansowane systemy przemysłowe. Dodatkowo koszty te mogą obejmować wydatki na transport oraz instalację maszyny w zakładzie produkcyjnym. Kolejnym istotnym aspektem są koszty eksploatacji; obejmują one zużycie energii elektrycznej, materiały eksploatacyjne takie jak narzędzia skrawające czy chłodziwa oraz konserwację sprzętu. Regularne przeglądy techniczne i serwisowanie maszyn są niezbędne dla zapewnienia ich prawidłowego funkcjonowania i minimalizacji ryzyka awarii, co wiąże się z dodatkowymi kosztami. Warto również pamiętać o szkoleniu personelu; inwestycja w rozwój umiejętności pracowników jest kluczowa dla efektywnego wykorzystania potencjału maszyn CNC. Koszty te mogą być znaczne, ale długofalowo mogą przynieść oszczędności poprzez zwiększenie wydajności produkcji oraz redukcję błędów ludzkich.

Jakie innowacje wpływają na przyszłość budowy maszyn CNC

Innowacje technologiczne mają ogromny wpływ na przyszłość budowy maszyn CNC, a ich wdrażanie staje się kluczowym czynnikiem konkurencyjności na rynku. Jednym z najważniejszych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami CNC, co pozwala na zbieranie danych w czasie rzeczywistym dotyczących pracy maszyn oraz ich stanu technicznego. Dzięki temu możliwe jest monitorowanie wydajności produkcji oraz przewidywanie awarii zanim one wystąpią, co przyczynia się do zwiększenia efektywności operacyjnej i redukcji kosztów utrzymania sprzętu. Również rozwój technologii sztucznej inteligencji (AI) umożliwia automatyczne optymalizowanie procesów obróbczych na podstawie analizy danych historycznych oraz bieżących parametrów pracy maszyny. Innowacje dotyczą także materiałów używanych do budowy narzędzi skrawających; nowe kompozyty ceramiczne czy powłoki nanostrukturalne zwiększają trwałość narzędzi i poprawiają jakość obrabianych powierzchni. Wprowadzenie technologii druku 3D do procesu produkcji części zamiennych dla maszyn CNC również otwiera nowe możliwości; pozwala to na szybsze prototypowanie oraz redukcję kosztów związanych z magazynowaniem części zamiennych.