Automatyzacja przemysłu chemicznego ma ogromny wpływ na efektywność produkcji, co przekłada się na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie nowoczesnych technologii, takich jak robotyka czy systemy sterowania procesami, pozwala na precyzyjne zarządzanie każdym etapem produkcji. Dzięki automatyzacji możliwe jest zminimalizowanie błędów ludzkich, co z kolei prowadzi do poprawy jakości produktów. Automatyzacja umożliwia także szybsze reagowanie na zmiany w popycie oraz elastyczne dostosowywanie linii produkcyjnych do aktualnych potrzeb rynku. W efekcie przedsiębiorstwa mogą zwiększać swoją konkurencyjność oraz lepiej odpowiadać na wymagania klientów. Dodatkowo, automatyzacja przyczynia się do poprawy bezpieczeństwa pracy, eliminując ryzyko związane z wykonywaniem niebezpiecznych zadań przez ludzi. Warto również zauważyć, że inwestycje w automatyzację przynoszą długoterminowe korzyści finansowe, ponieważ pozwalają na oszczędności w zakresie zatrudnienia oraz kosztów operacyjnych.

Jakie są główne zalety automatyzacji w przemyśle chemicznym

Główne zalety automatyzacji w przemyśle chemicznym obejmują szereg aspektów, które przyczyniają się do poprawy funkcjonowania zakładów produkcyjnych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez optymalizację czasu pracy maszyn i urządzeń. Dzięki zastosowaniu zaawansowanych systemów monitorowania i analizy danych, przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz przewidywać ewentualne awarie. Kolejną istotną zaletą jest poprawa jakości produktów, ponieważ automatyczne systemy kontroli jakości działają znacznie szybciej i dokładniej niż ludzie. Automatyzacja przyczynia się również do redukcji kosztów operacyjnych, co jest szczególnie ważne w branży chemicznej, gdzie marże mogą być niskie. Dodatkowo, automatyzacja sprzyja zwiększeniu bezpieczeństwa pracy poprzez eliminację ryzykownych działań wykonywanych przez pracowników. Warto także podkreślić, że automatyzacja wspiera zrównoważony rozwój przemysłu chemicznego poprzez ograniczenie zużycia surowców i energii oraz zmniejszenie emisji zanieczyszczeń.

Jakie technologie są wykorzystywane w automatyzacji przemysłu chemicznego

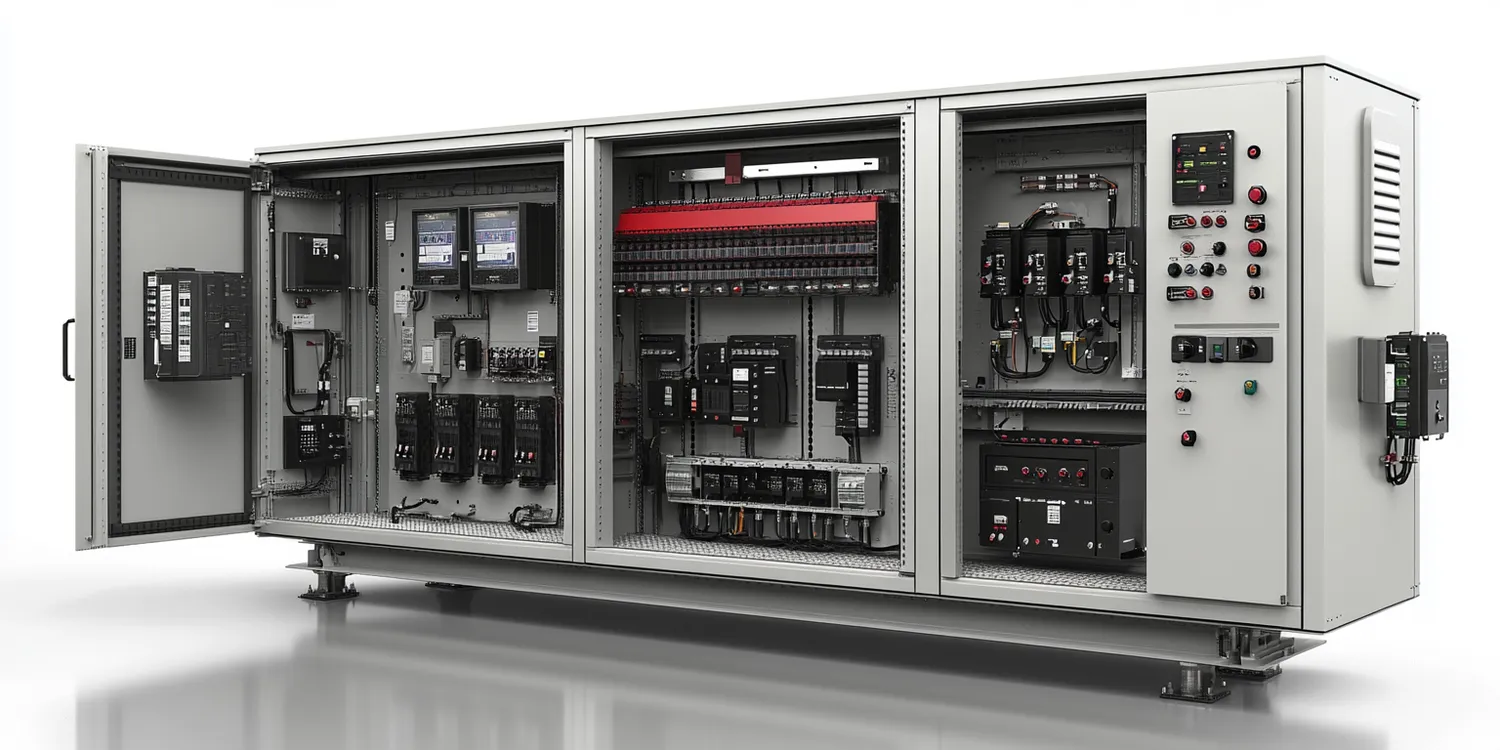

W automatyzacji przemysłu chemicznego wykorzystywane są różnorodne technologie, które mają na celu usprawnienie procesów produkcyjnych oraz zwiększenie ich efektywności. Jednym z najważniejszych narzędzi są systemy kontroli procesów (DCS), które umożliwiają monitorowanie i zarządzanie całym cyklem produkcyjnym w czasie rzeczywistym. Dzięki tym systemom możliwe jest zbieranie danych dotyczących parametrów procesów oraz ich analiza, co pozwala na szybką identyfikację ewentualnych problemów. Kolejną istotną technologią są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Robotyzacja linii produkcyjnych przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają także technologie sztucznej inteligencji i uczenia maszynowego, które pozwalają na optymalizację procesów poprzez analizę dużych zbiorów danych oraz prognozowanie trendów rynkowych. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie urządzeń i maszyn oraz ich integrację w ramach jednego systemu zarządzania.

Jakie wyzwania wiążą się z automatyzacją przemysłu chemicznego

Automatyzacja przemysłu chemicznego niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Przede wszystkim jednym z głównych problemów jest konieczność inwestycji w nowoczesne urządzenia i oprogramowanie, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Dodatkowo, wdrożenie systemów automatyzacji wymaga odpowiedniego przeszkolenia pracowników, co wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na adaptację do nowych warunków pracy. Innym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może prowadzić do komplikacji technicznych i opóźnień w realizacji projektów. Ponadto firmy muszą być świadome zagrożeń związanych z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci stwarza ryzyko ataków hakerskich i utraty danych. Ostatecznie przedsiębiorstwa muszą również brać pod uwagę zmieniające się regulacje prawne dotyczące ochrony środowiska oraz bezpieczeństwa pracy, które mogą wpływać na sposób wdrażania automatyzacji.

Jak automatyzacja przemysłu chemicznego wpływa na jakość produktów

Automatyzacja przemysłu chemicznego ma kluczowe znaczenie dla poprawy jakości produktów, co jest jednym z najważniejszych aspektów działalności każdej firmy. Wprowadzenie zaawansowanych technologii, takich jak systemy kontroli jakości oraz robotyzacja procesów produkcyjnych, pozwala na dokładniejsze monitorowanie parametrów wytwarzania. Dzięki automatyzacji możliwe jest utrzymanie stałych warunków produkcji, co przekłada się na mniejsze wahania jakościowe. Systemy automatyczne są w stanie wykrywać nieprawidłowości w czasie rzeczywistym, co umożliwia natychmiastową reakcję i korekcję procesu. To z kolei minimalizuje ryzyko produkcji wadliwych partii produktów, co jest szczególnie istotne w przemyśle chemicznym, gdzie jakość ma kluczowe znaczenie dla bezpieczeństwa użytkowników. Automatyzacja pozwala również na zbieranie danych dotyczących jakości produktów, co umożliwia ich analizę i identyfikację trendów. Firmy mogą dzięki temu lepiej dostosowywać swoje procesy do wymagań rynku oraz oczekiwań klientów. W rezultacie automatyzacja przyczynia się do budowania reputacji marki oraz zwiększenia zaufania konsumentów do oferowanych produktów.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle chemicznym

Przyszłe kierunki rozwoju automatyzacji w przemyśle chemicznym wskazują na dalszy wzrost znaczenia innowacyjnych technologii oraz ich integracji w procesach produkcyjnych. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które będą odgrywać coraz większą rolę w optymalizacji procesów oraz podejmowaniu decyzji. Dzięki tym technologiom możliwe będzie przewidywanie awarii maszyn, co pozwoli na wcześniejsze planowanie konserwacji i minimalizację przestojów. Kolejnym kierunkiem jest rozwój Internetu Rzeczy (IoT), który umożliwi jeszcze lepsze monitorowanie i zarządzanie urządzeniami w czasie rzeczywistym. Przemysł chemiczny będzie mógł korzystać z danych zbieranych przez czujniki zamontowane na maszynach, co pozwoli na bardziej efektywne zarządzanie zasobami oraz optymalizację procesów produkcyjnych. Dodatkowo, rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój technologii związanych z zrównoważonym rozwojem i ograniczeniem emisji zanieczyszczeń. Firmy będą musiały inwestować w technologie, które pozwolą na bardziej efektywne wykorzystanie surowców oraz energii. Warto również zauważyć, że automatyzacja będzie coraz częściej łączona z cyfryzacją procesów biznesowych, co pozwoli na pełną integrację działań produkcyjnych z zarządzaniem przedsiębiorstwem.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle chemicznym

W obliczu rosnącej automatyzacji przemysłu chemicznego pojawia się potrzeba posiadania nowych umiejętności przez pracowników. Kluczowe staje się zrozumienie technologii informacyjnych oraz umiejętność obsługi nowoczesnych systemów automatyki i robotyki. Pracownicy muszą być dobrze zaznajomieni z oprogramowaniem wykorzystywanym do zarządzania procesami produkcyjnymi oraz analizowania danych. Umiejętności analityczne stają się niezbędne, ponieważ pracownicy będą musieli interpretować dane generowane przez systemy automatyczne i podejmować decyzje na ich podstawie. Dodatkowo, znajomość zasad programowania i konfiguracji systemów automatyki może okazać się dużym atutem na rynku pracy. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak komunikacja czy praca zespołowa, które będą kluczowe w kontekście współpracy między różnymi działami przedsiębiorstwa. W związku z tym wiele firm inwestuje w szkolenia dla swoich pracowników, aby zapewnić im odpowiednie kompetencje do pracy w zautomatyzowanym środowisku.

Jakie są przykłady zastosowań automatyzacji w przemyśle chemicznym

Przykłady zastosowań automatyzacji w przemyśle chemicznym są liczne i różnorodne, a ich wdrożenie przyczynia się do znacznej poprawy efektywności produkcji oraz jakości produktów. Jednym z najbardziej popularnych zastosowań jest automatyzacja procesów mieszania surowców chemicznych, gdzie precyzyjne dozowanie składników jest kluczowe dla uzyskania pożądanych właściwości finalnego produktu. Systemy automatyczne mogą monitorować parametry procesu mieszania oraz dostosowywać je w czasie rzeczywistym, co pozwala na uzyskanie wysokiej jakości mieszanek o stałych właściwościach. Innym przykładem jest zastosowanie robotów przemysłowych do pakowania produktów chemicznych, co znacznie przyspiesza ten proces oraz redukuje ryzyko błędów ludzkich. Automatyzacja kontroli jakości również staje się coraz powszechniejsza; zaawansowane systemy wizji komputerowej są wykorzystywane do oceny wyglądu i właściwości produktów końcowych. Warto również wspomnieć o zastosowaniu systemów SCADA (Supervisory Control and Data Acquisition), które umożliwiają centralne zarządzanie procesami produkcyjnymi oraz ich monitorowanie na różnych poziomach organizacji.

Jakie są koszty wdrożenia automatyzacji w przemyśle chemicznym

Koszty wdrożenia automatyzacji w przemyśle chemicznym mogą być znaczne i różnią się w zależności od skali projektu oraz zastosowanych technologii. Przedsiębiorstwa muszą uwzględnić wydatki związane z zakupem nowoczesnych maszyn i urządzeń, które często wymagają dużych nakładów finansowych. Dodatkowo konieczne jest także inwestowanie w oprogramowanie do zarządzania procesami produkcyjnymi oraz systemami kontroli jakości. Koszt wdrożenia może obejmować także wydatki związane z modernizacją istniejących linii produkcyjnych oraz integracją nowych technologii z dotychczasowymi systemami operacyjnymi firmy. Warto jednak zauważyć, że choć początkowe inwestycje mogą być wysokie, to długoterminowe korzyści płynące z automatyzacji często przewyższają te koszty. Zwiększona wydajność produkcji, redukcja błędów ludzkich oraz poprawa jakości produktów prowadzą do oszczędności operacyjnych i zwiększenia konkurencyjności firmy na rynku.