Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem jest zdefiniowanie celu, czyli określenie, co ma osiągnąć dany prototyp. Ważne jest, aby zrozumieć potrzeby użytkowników oraz specyfikacje techniczne, które muszą być spełnione. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie tworzą rysunki techniczne oraz modele 3D. W tym etapie istotne jest uwzględnienie wszystkich aspektów funkcjonalnych oraz estetycznych maszyny. Po zakończeniu projektowania następuje wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór ten powinien być uzależniony od wymagań dotyczących wytrzymałości, kosztów oraz dostępności surowców. Kolejnym krokiem jest produkcja poszczególnych elementów maszyny, co często wiąże się z wykorzystaniem nowoczesnych technologii takich jak druk 3D czy obróbka CNC. Po zmontowaniu wszystkich komponentów przeprowadza się testy funkcjonalne, które pozwalają na ocenę działania prototypu w praktyce.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

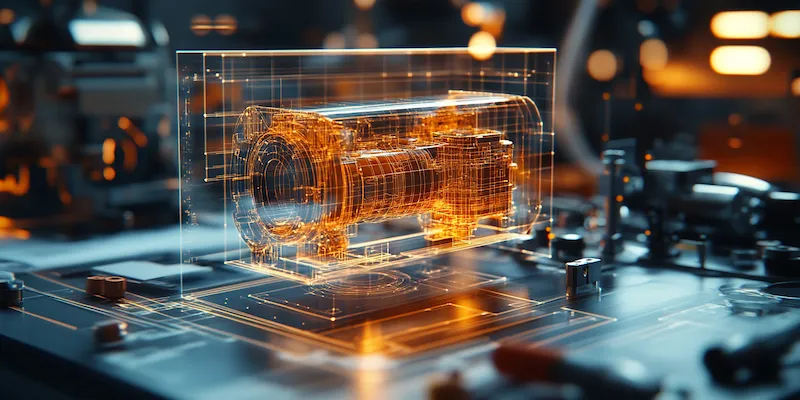

W dzisiejszych czasach budowa prototypów maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów i struktur. Dzięki tej technologii inżynierowie mogą szybko tworzyć modele koncepcyjne, które następnie poddawane są dalszym modyfikacjom. Kolejną istotną technologią jest obróbka CNC, która umożliwia precyzyjne cięcie i formowanie materiałów takich jak metal czy tworzywa sztuczne. Obróbka ta zapewnia wysoką dokładność wykonania elementów, co jest kluczowe w przypadku skomplikowanych konstrukcji. Również symulacje komputerowe odgrywają ważną rolę w procesie budowy prototypów. Dzięki nim można przewidzieć zachowanie maszyny w różnych warunkach oraz zoptymalizować jej działanie przed rozpoczęciem produkcji fizycznej. Technologie te nie tylko przyspieszają proces budowy, ale również redukują koszty oraz ryzyko błędów konstrukcyjnych.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z największych problemów jest ograniczenie budżetu, które często zmusza zespoły projektowe do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Niewłaściwy dobór surowców może prowadzić do poważnych problemów związanych z jakością i trwałością maszyny. Kolejnym wyzwaniem jest czas realizacji projektu, który często bywa napięty. Współczesny rynek wymaga szybkich rozwiązań, co może prowadzić do pośpiechu i pomijania istotnych etapów procesu budowy. Również komunikacja w zespole projektowym odgrywa kluczową rolę; brak jasnych informacji między członkami zespołu może prowadzić do nieporozumień i błędów konstrukcyjnych. Dodatkowo testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn niesie za sobą wiele korzyści zarówno dla firm inżynieryjnych, jak i dla samych użytkowników końcowych. Przede wszystkim umożliwia ona przetestowanie pomysłów w praktyce przed rozpoczęciem pełnoskalowej produkcji. Dzięki temu można wykryć ewentualne błędy konstrukcyjne oraz niedociągnięcia w działaniu maszyny na wcześniejszym etapie, co pozwala zaoszczędzić czas i pieniądze w dłuższej perspektywie. Prototypy dają również możliwość zbierania opinii od potencjalnych użytkowników, co pozwala na lepsze dostosowanie produktu do ich potrzeb i oczekiwań. Wprowadzenie poprawek na podstawie rzeczywistych doświadczeń użytkowników zwiększa szanse na sukces rynkowy gotowego produktu. Ponadto budowa prototypu sprzyja innowacjom; poprzez eksperymentowanie z różnymi rozwiązaniami technologicznymi inżynierowie mogą odkrywać nowe możliwości i udoskonalać istniejące technologie.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Budowa prototypów maszyn to złożony proces, który wymaga zastosowania najlepszych praktyk, aby zapewnić efektywność i jakość końcowego produktu. Kluczowym elementem jest dokładne planowanie, które powinno obejmować wszystkie etapy od pomysłu do testowania. Warto stworzyć harmonogram prac, który uwzględni czas na projektowanie, produkcję oraz testy. Kolejną ważną praktyką jest angażowanie zespołu multidyscyplinarnego, w skład którego wchodzą inżynierowie, projektanci oraz specjaliści ds. marketingu. Taki zespół może lepiej zrozumieć potrzeby rynku oraz techniczne aspekty budowy maszyny. Również iteracyjne podejście do projektowania jest niezwykle korzystne; zamiast dążyć do stworzenia idealnego prototypu za pierwszym razem, warto wprowadzać małe zmiany i testować je na bieżąco. Dzięki temu można szybko reagować na pojawiające się problemy i dostosowywać projekt do rzeczywistych warunków. Warto również dokumentować każdy etap procesu, co pozwala na łatwiejsze śledzenie postępów oraz identyfikację obszarów wymagających poprawy.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, co pokazuje ich uniwersalność i znaczenie w procesie innowacji. W przemyśle motoryzacyjnym prototypy są kluczowe dla testowania nowych modeli samochodów przed ich wprowadzeniem na rynek. Producenci często tworzą kilka wersji prototypów, aby sprawdzić różne aspekty takie jak aerodynamika, bezpieczeństwo czy komfort jazdy. W branży medycznej prototypy urządzeń diagnostycznych i terapeutycznych są niezbędne do przeprowadzania badań klinicznych oraz uzyskania odpowiednich certyfikatów. Dzięki nim można ocenić skuteczność i bezpieczeństwo nowych technologii medycznych przed ich wdrożeniem do użytku szpitalnego. W sektorze przemysłowym prototypy maszyn produkcyjnych pozwalają na optymalizację procesów produkcyjnych oraz zwiększenie wydajności linii produkcyjnych. Przykładem mogą być roboty przemysłowe, które po przeprowadzeniu testów prototypowych mogą być dostosowane do specyficznych potrzeb zakładów produkcyjnych. Również w branży spożywczej tworzenie prototypów maszyn pakujących czy przetwórczych pozwala na dostosowanie technologii do zmieniających się wymagań rynku oraz preferencji konsumentów.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku warto zwrócić uwagę na koszty związane z fazą projektowania; zatrudnienie specjalistów oraz zakup odpowiedniego oprogramowania CAD mogą generować znaczne wydatki. Następnie należy uwzględnić koszty materiałów, które mogą się różnić w zależności od wyboru surowców; niektóre materiały są droższe, ale oferują lepszą jakość i trwałość, co może być korzystne w dłuższym okresie. Koszty produkcji samego prototypu również mogą być znaczne; wykorzystanie nowoczesnych technologii takich jak druk 3D czy obróbka CNC wiąże się z inwestycjami w sprzęt oraz oprogramowanie. Dodatkowo należy pamiętać o kosztach testowania i ewentualnych modyfikacji; każda iteracja prototypu wiąże się z dodatkowymi wydatkami na czas pracy zespołu oraz materiały. Warto również uwzględnić koszty związane z certyfikacją i uzyskaniem odpowiednich zezwoleń, które mogą być niezbędne przed wprowadzeniem produktu na rynek.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego wachlarza umiejętności oraz kompetencji, które są kluczowe dla sukcesu projektu. Przede wszystkim niezbędna jest wiedza techniczna z zakresu inżynierii mechanicznej lub elektrycznej; inżynierowie muszą znać zasady działania różnych mechanizmów oraz systemów elektronicznych. Umiejętności projektowe są równie istotne; znajomość programów CAD pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych niezbędnych do produkcji. Dodatkowo doświadczenie w zakresie materiałoznawstwa jest ważne dla właściwego doboru surowców do budowy maszyny; inżynierowie muszą wiedzieć, jakie materiały najlepiej sprawdzą się w danym zastosowaniu. Umiejętności analityczne również odgrywają kluczową rolę; zdolność do oceny wyników testów oraz identyfikacji problemów konstrukcyjnych jest niezbędna podczas całego procesu budowy prototypu. Również umiejętności interpersonalne są ważne; praca nad projektem często wymaga współpracy z innymi członkami zespołu oraz komunikacji z klientami czy interesariuszami.

Jakie narzędzia wspierają proces budowy prototypów maszyn

Współczesna budowa prototypów maszyn korzysta z wielu narzędzi i technologii, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych modeli 3D i rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i łatwo wprowadzać zmiany w projekcie przed rozpoczęciem produkcji fizycznej. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na przeprowadzanie testów funkcjonalnych bez konieczności tworzenia fizycznego modelu maszyny. Umożliwiają one analizę zachowania maszyny pod różnymi warunkami operacyjnymi i pomagają identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Drukarki 3D to kolejne kluczowe narzędzie; dzięki nim można szybko tworzyć modele koncepcyjne oraz części zamienne bez dużych nakładów finansowych i czasowych. Również oprogramowanie do zarządzania projektami jest niezwykle przydatne; pozwala ono na efektywne planowanie działań zespołu oraz monitorowanie postępów prac nad budową prototypu.

Jakie trendy kształtują przyszłość budowy prototypów maszyn

Przemysł związany z budową prototypów maszyn ewoluuje pod wpływem wielu trendów technologicznych i społecznych, które mają znaczący wpływ na przyszłość tego sektora. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę i sztuczną inteligencję, co pozwala na szybsze i bardziej precyzyjne tworzenie prototypów. Dodatkowo rozwój technologii druku 3D staje się kluczowym czynnikiem wpływającym na sposób produkcji części zamiennych oraz komponentów maszyn; ta technologia umożliwia szybkie iteracje projektowe oraz redukcję kosztów materiałowych. Kolejnym istotnym trendem jest rosnąca potrzeba personalizacji produktów; klienci oczekują coraz bardziej dostosowanych rozwiązań, co wymusza elastyczność ze strony producentów podczas budowy prototypów.