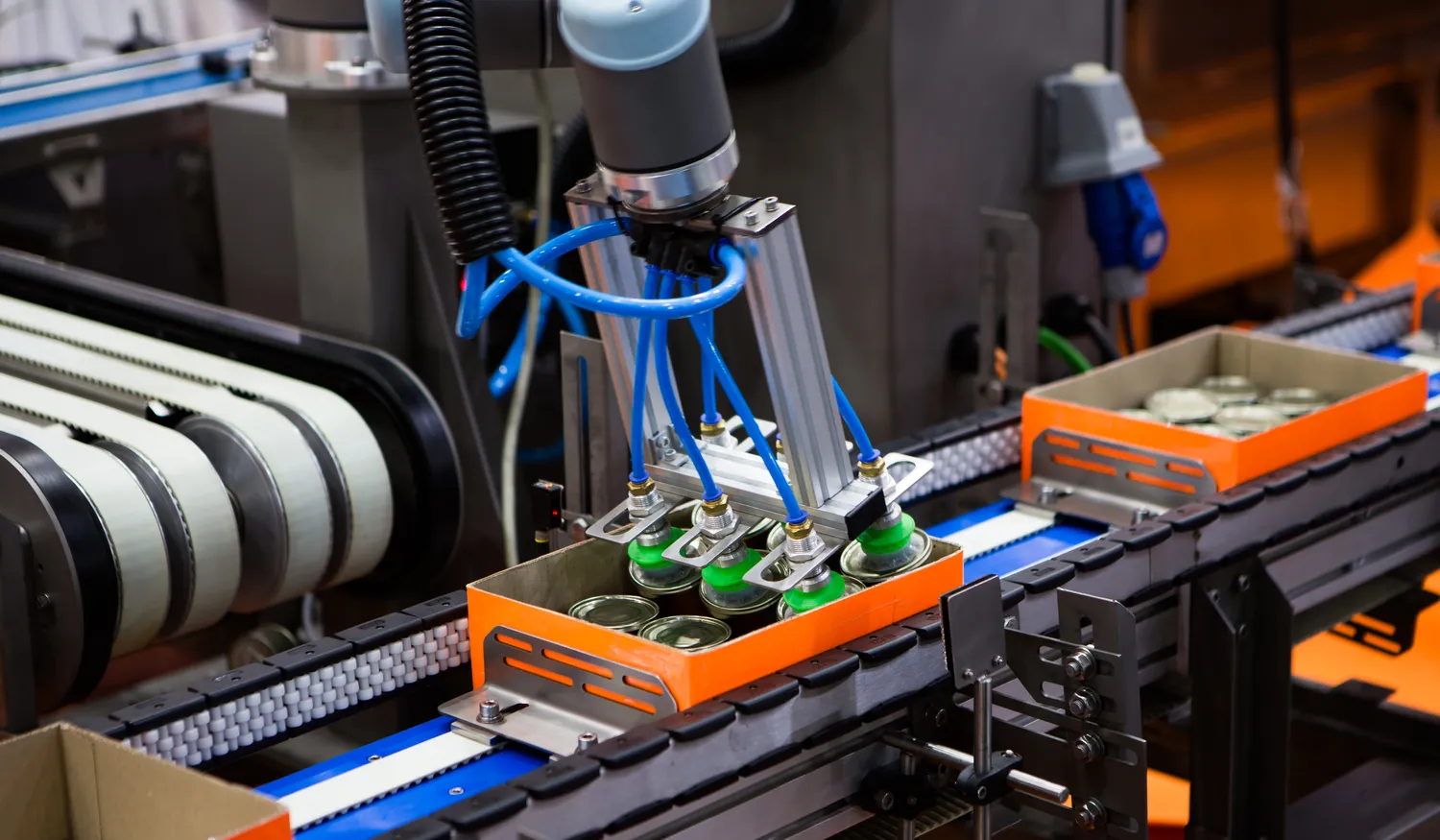

Robotyzacja maszyn CNC w ostatnich latach zyskuje na znaczeniu, a jej wpływ na przemysł produkcyjny jest nie do przecenienia. Wprowadzenie robotów do procesów obróbczych pozwala na zwiększenie wydajności oraz precyzji, co jest kluczowe w konkurencyjnym środowisku rynkowym. Dzięki automatyzacji możliwe jest zredukowanie błędów ludzkich, co przekłada się na wyższą jakość produktów. Roboty mogą pracować przez całą dobę, co znacznie zwiększa tempo produkcji i pozwala na realizację większej liczby zamówień w krótszym czasie. Warto również zauważyć, że robotyzacja maszyn CNC przyczynia się do optymalizacji kosztów produkcji, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych zadań. W efekcie przedsiębiorstwa mogą skupić się na bardziej skomplikowanych aspektach produkcji, które wymagają kreatywności i innowacyjności.

Jakie są korzyści z robotyzacji maszyn CNC w fabrykach

Korzyści płynące z robotyzacji maszyn CNC są liczne i różnorodne, co sprawia, że wiele fabryk decyduje się na wprowadzenie tych rozwiązań. Przede wszystkim automatyzacja procesów obróbczych prowadzi do znacznego zwiększenia wydajności produkcji. Roboty mogą wykonywać powtarzalne zadania z niezwykłą precyzją i szybkością, co pozwala na osiągnięcie lepszych wyników w krótszym czasie. Dodatkowo, dzięki zastosowaniu zaawansowanych systemów sterowania, maszyny CNC mogą być programowane do wykonywania skomplikowanych operacji, co zwiększa ich wszechstronność. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników oraz szkoleniem ich do obsługi skomplikowanych maszyn. Przemiany te prowadzą również do poprawy bezpieczeństwa pracy, ponieważ roboty mogą przejmować niebezpieczne lub monotonne zadania, zmniejszając ryzyko wypadków.

Jakie wyzwania niesie ze sobą robotyzacja maszyn CNC

Mimo licznych zalet robotyzacji maszyn CNC istnieją również pewne wyzwania, które przedsiębiorstwa muszą stawić czoła podczas wprowadzania tych technologii. Jednym z głównych problemów jest wysoki koszt zakupu i wdrożenia nowoczesnych systemów automatyzacji. Inwestycje te mogą być znaczące, zwłaszcza dla małych i średnich przedsiębiorstw, które często borykają się z ograniczonymi budżetami. Ponadto, konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii stanowi dodatkowe wyzwanie. W wielu przypadkach pracownicy obawiają się utraty pracy na rzecz robotów, co może prowadzić do oporu przed zmianami oraz negatywnego nastawienia wobec automatyzacji. Również integracja nowych systemów z istniejącymi procesami produkcyjnymi może być skomplikowana i czasochłonna. Firmy muszą również dbać o regularne serwisowanie i konserwację robotów oraz maszyn CNC, aby zapewnić ich niezawodność i efektywność działania.

Jakie technologie wspierają robotyzację maszyn CNC

Robotyzacja maszyn CNC opiera się na szeregu nowoczesnych technologii, które wspierają procesy automatyzacji i zwiększają ich efektywność. Jednym z kluczowych elementów są systemy sterowania numerycznego, które umożliwiają precyzyjne programowanie maszyn oraz kontrolowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu algorytmów sztucznej inteligencji możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie potencjalnych awarii sprzętu. Kolejną ważną technologią są czujniki i systemy monitorowania stanu maszyn, które pozwalają na bieżąco śledzić parametry pracy urządzeń oraz wykrywać nieprawidłowości. Współczesne maszyny CNC często korzystają z rozwiązań IoT (Internet of Things), co umożliwia zdalne zarządzanie procesami produkcyjnymi oraz zbieranie danych analitycznych w celu dalszej optymalizacji działań. Również rozwój technologii druku 3D otwiera nowe możliwości dla przemysłu obróbczego, pozwalając na szybkie prototypowanie oraz produkcję części o skomplikowanych kształtach bez potrzeby stosowania tradycyjnych metod obróbczych.

Jak robotyzacja maszyn CNC wpływa na jakość produkcji

Robotyzacja maszyn CNC ma znaczący wpływ na jakość produkcji, co jest kluczowym czynnikiem w branży przemysłowej. Dzięki zastosowaniu nowoczesnych technologii, takich jak systemy kontroli jakości w czasie rzeczywistym, możliwe jest monitorowanie każdego etapu produkcji i natychmiastowe wykrywanie ewentualnych nieprawidłowości. Roboty wykonujące operacje obróbcze są w stanie utrzymać stałą jakość, eliminując błędy ludzkie, które mogą wystąpić podczas manualnego procesu. Precyzyjne programowanie maszyn CNC pozwala na uzyskanie dokładnych wymiarów oraz powtarzalności produkcji, co jest niezwykle istotne w przypadku komponentów wymagających wysokiej tolerancji. Dodatkowo, automatyzacja procesów umożliwia szybsze wprowadzenie poprawek do produkcji, co przekłada się na lepsze dostosowanie do zmieniających się wymagań rynku oraz oczekiwań klientów. W rezultacie firmy mogą oferować produkty o wyższej jakości, co zwiększa ich konkurencyjność i przyciąga nowych klientów.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii. Jednym z najważniejszych kierunków jest integracja sztucznej inteligencji z systemami automatyzacji, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych. Dzięki AI maszyny będą mogły uczyć się na podstawie zebranych danych i dostosowywać swoje działanie do zmieniających się warunków produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii współpracy między robotami a ludźmi, znany jako coboty (roboty współpracujące). Te urządzenia będą mogły pracować obok ludzi, wspierając ich w wykonywaniu skomplikowanych zadań i zwiększając efektywność pracy zespołowej. Również rozwój technologii 5G otworzy nowe możliwości dla komunikacji między maszynami, umożliwiając szybszą wymianę danych i lepszą synchronizację procesów.

Jakie są przykłady zastosowania robotyzacji maszyn CNC w różnych branżach

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, a jej wszechstronność sprawia, że może być wykorzystywana w różnorodnych procesach produkcyjnych. W przemyśle motoryzacyjnym roboty CNC są powszechnie stosowane do obróbki części silników oraz nadwozi samochodowych, gdzie precyzja i powtarzalność są kluczowe dla zapewnienia wysokiej jakości produktów. W branży lotniczej automatyzacja procesów obróbczych pozwala na produkcję skomplikowanych komponentów o dużej tolerancji wymiarowej, co jest niezbędne dla bezpieczeństwa lotów. W sektorze elektroniki roboty CNC są wykorzystywane do montażu precyzyjnych elementów elektronicznych oraz obróbki płytek drukowanych. Również w przemyśle meblarskim automatyzacja procesów pozwala na szybkie i efektywne cięcie oraz formowanie materiałów drewnianych.

Jakie umiejętności są potrzebne do pracy z robotyzacją maszyn CNC

Praca z robotyzacją maszyn CNC wymaga od pracowników posiadania szeregu specjalistycznych umiejętności oraz wiedzy technicznej. Kluczowym aspektem jest znajomość programowania maszyn CNC oraz umiejętność obsługi systemów sterowania numerycznego. Pracownicy powinni być dobrze zaznajomieni z różnymi językami programowania używanymi w branży, takimi jak G-code czy M-code, które są niezbędne do tworzenia programów obróbczych. Ponadto ważna jest umiejętność analizy danych oraz interpretacji wyników pomiarów jakościowych, co pozwala na bieżąco monitorować procesy produkcyjne i dokonywać ewentualnych korekt. Pracownicy muszą także posiadać wiedzę z zakresu mechaniki oraz elektrotechniki, aby móc skutecznie diagnozować ewentualne problemy techniczne związane z działaniem maszyn. Również umiejętność pracy zespołowej oraz komunikacji jest istotna, ponieważ wiele procesów wymaga współpracy między różnymi działami firmy.

Jakie są koszty wdrożenia robotyzacji maszyn CNC

Koszty wdrożenia robotyzacji maszyn CNC mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii, wielkość zakładu produkcyjnego czy specyfika procesów obróbczych. Inwestycje te obejmują zakup nowoczesnych maszyn CNC oraz systemów automatyzacji, które mogą być kosztowne. Dodatkowo należy uwzględnić koszty związane z instalacją sprzętu oraz szkoleniem pracowników w zakresie obsługi nowych technologii. Firmy muszą także planować wydatki związane z utrzymaniem i serwisowaniem urządzeń, aby zapewnić ich niezawodność i efektywność działania przez dłuższy czas. Mimo wysokich kosztów początkowych wiele przedsiębiorstw decyduje się na inwestycje w robotyzację ze względu na długoterminowe korzyści finansowe wynikające ze zwiększonej wydajności produkcji oraz redukcji kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań.

Jakie są trendy w rozwoju technologii robotyzacji maszyn CNC

Trendy w rozwoju technologii robotyzacji maszyn CNC wskazują na dynamiczny postęp i innowacje, które mają potencjał zmienić sposób funkcjonowania przemysłu obróbczego. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego z systemami automatyzacji. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane i podejmować decyzje dotyczące optymalizacji procesów produkcyjnych bez potrzeby interwencji człowieka. Kolejnym trendem jest rosnące zainteresowanie rozwiązaniami opartymi na chmurze, które umożliwiają zdalne zarządzanie procesami produkcyjnymi oraz dostęp do danych analitycznych w czasie rzeczywistym. To pozwala firmom na szybsze reagowanie na zmieniające się warunki rynkowe i lepsze dostosowywanie swoich działań do potrzeb klientów. Również rozwój technologii Internetu rzeczy (IoT) umożliwia tworzenie inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i współpracują w celu osiągnięcia maksymalnej efektywności produkcji.